Разновидности ПВХ и их применение. Часть 34. Компаундирование в расплаве

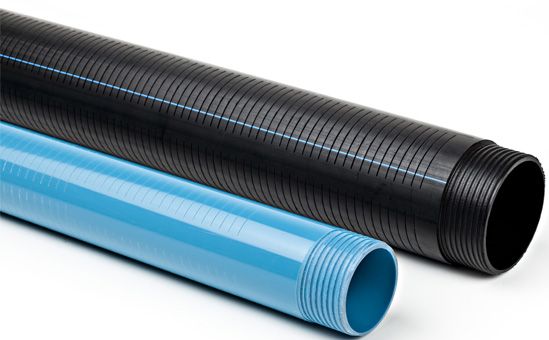

Вначале завершим рассказ о высокоскоростном перемешивании при изготовлении компаунда. Процесс может быть автоматизирован в отношении взвешивания ингредиентов и распыления жидких компонентов в смесь. Для увеличения производительности была предложена методика двойного дозирования, при которой удвоенное количество добавок добавляется в ПВХ при горячем смешивании, а остаток ПВХ добавляется при охлаждении. В результате из такого сырья можно производить трубы и профильные конструкции.

Что касается компаундирования при низкой интенсивности, то низкоскоростные миксеры практически без сдвига предлагают более мягкое обращение с продуктом с равномерным распределением всех ингредиентов без изменения состава частиц. Стенки смесителя переносят сыпучий материал за счёт трения, что приводит к непрерывному разделению и воссоединению материала. Центробежные силы достаточны, чтобы выбрасывать частицы смеси в свободное пространство, где они сталкиваются с другими частицами. Это разбивает агломераты, делая состав более однородным. Обычно этот метод используется для холодного перемешивания, но нагрев может быть необходим для содействия абсорбции пластификатора. Существует несколько типов смесителей: спиральная лента, ленточный стержень или лопастные смесители. Теперь переходим к описанию компаундирования в расплаве.

Для определённых операций или целой серии операций сухую смесь подают непосредственно в технологическое оборудование, что актуально, например, при экструзии труб и профилей, которая, очевидно, включает стадию смешивания расплава. Для некоторых процессов или операций меньшего масштаба сухая смесь (PVC-U или PVC-P) должна быть смешана в виде геля / расплава, обычно в форме гранул. Это может быть необходимо для типа обрабатывающего оборудования, используемого для придания формы материалу, например, для каландрирования, или когда требуется высокая степень гомогенизации для достижения эксплуатационных требований к конечному продукту. Экструдеры с непрерывным перемешиванием расплава в настоящее время являются предпочтительным вариантом.

Это оборудование основывается на двух технологиях: (1) двухшнековом вращении совместно со смесильными элементами. Шнек разделен на сегменты, а длина определяется потребностями процесса. Винты предназначены для смешивания, транспортировки, пластификации и гомогенизации. (2) Экструдер со смесильным устройством с функцией качения, выполняется на основе одной винтовой лопасти, которая в дополнение к своему вращательному движению также совершает возвратно-поступательное осевое движение. За один полный оборот винта происходит одно движение вперед и назад. На цилиндре, который шарнирно закреплен, установлены зубья или штифты, и материал сдвигается в поперечном зазоре между этими зубьями и шнеками. Эта методика хороша тем, что позволяет обеспечить максимальную производительность смешивания с относительно низким потреблением энергии. Двухшнековый вариант используется для дозирования сухой смеси в смеситель. Разгрузочный шнек подает расплав в установку для гранулирования, которая представляет собой матричную пластину с несколькими отверстиями, через которую расплав выталкивается дальше, разрезается вращающимися ножами и охлаждается. Доступна подробная информация о ряде экструдеров, разработанных для ПВХ-компаундов.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5