Разновидности инженерных пластиков. Поликарбонаты. Часть 9

Усилия по дальнейшему улучшению ударной вязкости, химической стойкости и огнестойких свойств поликарбоната привели к разработке бифенолсодержащих сополимеров с поликарбонатом. Из-за ограниченной растворимости и различной реакционной способности мономеров полимеризация в расплаве может быть предпочтительным процессом для создания сополимеров на основе бифенола, но эти сополимеры также могут быть получены с помощью межфазных процессов. При соответствующих условиях полимеризации прозрачные смолы могут быть получены с использованием до 50% бифенола. Сополимеры с более чем 60 % бифенола будут проявлять жидкокристаллическое поведение. Добавление бифенола к BPA-PC улучшает низкотемпературную ударную вязкость и увеличивает критическую толщину, при которой происходит вязко-хрупкий переход, а также увеличивает сохранение ударопрочности после нагревания.

В то время как гомополимер BPA-поликарбоната имеет более высокую ударную вязкость при комнатной температуре, материал становится хрупким при температуре ниже -10 °C, а 30 % бифенолсодержащий сополимер сохраняет свою пластичность до -60 °C. Оптимальный уровень бифенола в композиции для улучшенного низкотемпературного воздействия, по-видимому, находится в диапазоне от 26 до 34 %. Повышенная пластичность этих сополимеров, по-видимому, связана с сочетанием присутствия богатых бифенол-карбонатом микроструктур (от 10 до 20 мкм) и низкого барьера энергии вращения вокруг бифенильных звеньев в полимерной цепи. В дополнение к низкотемпературной пластичности, смолы выдерживают более высокий процент ударной вязкости по Изоду с надрезом после теплового старения по сравнению со стандартным поликарбонатом BPA. По сравнению с гомополимером BPA эти прозрачные сополимеры также показывают улучшение в огнестойкости (испытания по UL 94 увеличиваются с HB до V-2 при 3,0 мм), предельном кислородном индексе (увеличение с 28 до 35,9), устойчивости к растрескиванию под действием углеводородов, таких как ASTM Fuel C (толуол / изооктан 50/50), а также гидролитической стабильности в кипящей воде.

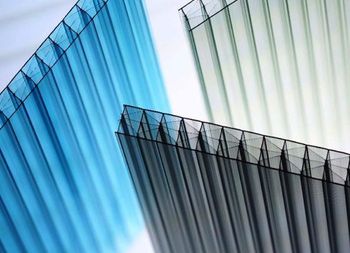

Поликарбонаты используются в широком диапазоне применений благодаря их превосходным оптическим, термическим, механическим и ударным свойствам. Однако при длительном воздействии ультрафиолетового (УФ) света поликарбонаты подвержены фотодеградации, что приводит к обесцвечиванию (усилению желтизны), потере светопропускания или глянцевости и снижению механических свойств. Чувствительность поликарбонатного основания к деградации при длительном воздействии ультрафиолетового излучения высокой интенсивности ограничивает его использование в некоторых наружных применениях без окрашивания. Обычные методы защиты поликарбоната от фотодеградации включают добавление низкомолекулярных УФ-поглотителей, нанесение УФ-защитных покрытий и правильный подбор пигментов. Как объемные добавки, так и технологии нанесения покрытий ограничены количеством УФ-добавок, которые можно вводить, не влияя на другие свойства, а также скоростью их потери или деградации этих добавок во время длительного атмосферного воздействия.

- Определение свойств инженерных пластиков

- Производство изделий из инженерных пластиков

- Проектирование изделий из инженерных пластиков

Технология УФ-абсорбера с объемной присадкой (UVA) неэффективна, потому что фотохимические процессы в основном ограничены поверхностью экспонированной части, тогда как большая часть УФ-абсорбера находится глубоко внутри детали. Помимо того, что использование высокомолекулярных УФА с низкой нагрузкой может быть неэффективным, они могут оказывать вредное воздействие на физические свойства и, иногда, цвет смолы, поскольку сами эти УФА часто бывают слегка желтыми. Полиарилаты резорцина обладают хорошими атмосферостойкими свойствами и обеспечивают защиту от фотохимического пожелтения. При облучении ультрафиолетовым светом резорцин-арилаты подвергаются фото-перегруппировке Фриса с образованием высоких уровней единиц o-гидроксибензофенона на поверхности полимера, где они действуют как эффективные поглотители УФ-излучения. Фото-перегруппировка Фриса обеспечивает механизм самозащиты на месте с практически бесконечной подачей UVA, которые включены в полимерную цепь.

Используя эту концепцию, ученые разработали и внедрили резорцинполи (сложные эфиры карбоната), которые сейчас используются под торговым наименованием Lexan SLX. Блок-сополимеры изо- и терефталатных эфиров резорцина (ITR) и поликарбоната BPA могут быть получены реакциями плавления, растворения или межфазной реакции. Свойства этих смол контролируются путем корректировки процентного содержания резорцинфталата в BPA-карбонатах. Композиции были приготовлены с полимерами, имеющими высокие, средние и низкие уровни резорцинфталата вместе с гомополимером поликарбоната BPA. Подобно поликарбонату, смолы ITR демонстрируют превосходный баланс физических и термических свойств. С увеличением содержания ITR смолы демонстрируют увеличение предела прочности и модулей, но – хотя они всё еще остаются высокими – слегка уменьшают HDT и значения Изода с надрезом. Для прозрачных применений, таких как защитные крышки и смотровые стекла, противоветровые окна, световые линзы и ветровые стекла, термин «атмосферостойкость» в основном связан со способностью деталей сохранять цвет, прозрачность и хорошие механические свойства при внешних атмосферных воздействиях.

Эксперименты показали изменение индекса желтизны (ΔYI, ASTM E313-73, D-1925) в зависимости от энергии воздействия при испытаниях ксеноновой дугой (CIRA / кальцинированная известь внутреннего и внешнего фильтров) трех материалов: стандартного поликарбоната (ПК), поликарбоната, стабилизированного низкомолекулярным UVA (UV-PC) и сополимера с низким ITR. Преимущество смолы ITR в сохранении цвета оказалось по сравнению со стандартным ПК и ультрафиолетовым ПК весьма значительным. Приблизительно после 3000 кДж воздействия (приблизительно 1 год эксплуатации) сополимеры с низким ITR на поверхности экранируют УФ-излучение, и скорость обесцвечивания резко снижается. Улучшенные характеристики смол ITR также проявляются в изменении светопропускания (Δ% T) и мутности (Δ% H) для тех же образцов. Сополимер ITR имеет минимальные изменения как в процентном выражении T, так и H, тогда как контрольные образцы из чистого поликарбоната, стабилизированного ультрафиолетом, теряют около 7% пропускания света, а их мутность увеличивается до 70% после воздействия, эквивалентного 8 годам эксплуатации в жарком климате.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2