Разновидности инженерных пластиков. Поликарбонаты. Часть 15

Широкое разнообразие применений, в которых используются поликарбонатные материалы, демонстрирует присущую этому семейству полимеров универсальность. Из поликарбонатов могут быть сконструированы детали с различными размерами и геометрией, чтобы обеспечить диапазон физических и механических характеристик и сделать материал пригодным для различных видов производства. Чтобы получить такие детали, как большие экструдированные листы с цилиндрическими элементами, выдувные формованные бутылки, сложные медицинские компоненты и оптические накопители, необходимо учитывать реологические характеристики, так как реология является критическим свойством для выбора марок поликарбоната с точки зрения как конструкции детали, так и процесса.

Описание производственных процессов начнём с литья под давлением. Поликарбонат для литья под давлением можно прессовать с усилием зажима всего 35 Н / мм2, но чаще используемые давления располагаются по значениям между 40 и 50 Н / мм2. Для сложных тонкостенных компонентов, требующих высоких скоростей впрыска в сочетании с высоким давлением впрыска, требуется усилие зажима до 80 Н / мм2. Внимание к правильному сочетанию инструмента и оборудования имеет решающее значение для таких сложных тонкостенных деталей. Когда используют поликарбонат для литья под давлением, важно не подвергать расплав длительному воздействию высокого давления, так как это может вызвать разрушение материала и последующее падение свойств. Идеальное время приложения давления составляет от 6 до 12 минут, в зависимости от выбранной температуры расплава. При обработке стандартных сортов поликарбоната на верхнем пределе диапазона температур расплава рекомендуется, чтобы размер дроби составлял от 60 до 80% вместимости цилиндра, чтобы минимизировать время пребывания расплава в цилиндре.

Максимально возможная скорость впрыска желательна из-за быстрой обработки поликарбоната, особенно при использовании армированных стеклом марок. Однако следует позаботиться о том, чтобы уменьшить чрезмерные напряжения сдвига, которые могут присутствовать, как правило, в местах с острыми углами. Адекватная вентиляция необходима для достижения быстрой скорости впрыска. Высокие температуры пресс-формы желательны для оптимальной текучести, минимального напряжения при формовании и оптимального внешнего вида поверхности. Для максимальной производительности машины используются поликарбонатные марки с разгрузкой пресс-формы, чтобы уменьшить величину силы выталкивания, необходимой для удаления деталей из полостей пресс-формы. Недавние эксперименты с силоксановыми сополимерами поликарбоната показали повышение производительности благодаря снижению поверхностного трения. Это учитывает выброс при более высоких температурах детали из-за уменьшенной силы выброса. Стандартные инструкции по литью под давлением должны соблюдаться, чтобы максимизировать качество и производительность, которые могут быть достигнуты при использовании универсальных поликарбонатных смол.

- Определение свойств инженерных пластиков

- Производство изделий из инженерных пластиков

- Проектирование изделий из инженерных пластиков

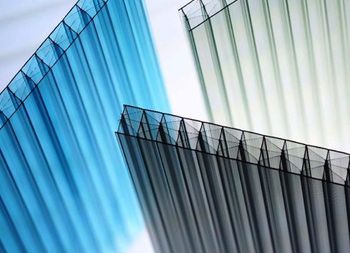

Следующая технология: экструзия и выдувное формование. Для линейных или более крупных деталей экструзионные процессы обычно используются и с поликарбонатом. Хотя прочность расплава поликарбоната не так высока, как у других смол с высокой прочностью расплава, таких как полиэтилен сверхвысокой молекулярной массы (СВМПЭ) или акрилонитрил-бутадиен-стирол, можно легко получить большие сложные детали. Чтобы увеличить прочность расплава, были разработаны специальные разветвленные марки, которые облегчают выдувное формование и экструзию сложных профилей. Поскольку вязкость и, следовательно, прочность расплава поликарбоната сильно варьируется в зависимости от температуры расплава, необходимо соблюдать осторожность, чтобы свести к минимуму колебания рабочих температур при обработке. Это в равной степени относится к экструдированному листу, пленке, волокну и формам.

Что касается такой технологии, как литье под давлением, то здесь нужно заметить, что с расширением использования смол на основе поликарбоната в потребительских товарах, таких как мобильные устройства и наружные автомобильные панели, потребность в быстром производстве фигурных деталей начинает удовлетворяться при помощи технологии декорирования непосредственно в пресс-форме. В этом процессе декоративная пленка помещается на стороне полости инструмента для литья под давлением, инструмент закрывается, а затем впрыскивается смола. Благодаря широким рабочим характеристикам, представленным различными сополимерами и смесями поликарбоната, выбор пленки и смолы может соответствовать различным уникальным требованиям к продукту, при этом обеспечивая адгезию, необходимую между двумя материалами. Как правило, выбор декоративной пленки определяется требованиями к цвету, текстуре и стойкости к атмосферным воздействиям, в то время как смола выбирается в первую очередь для технологичности, чтобы адекватно заполнить деталь без повреждения пленки.

Далее заметим, что поликарбонатные смолы доступны в широком диапазоне вязкостей. Они получены путем смешения сортов с разной молекулярной массой (например, стандартных с теми, которые имеют более высокую молекулярную массу и имеющими более высокую вязкость). Ассортимент варьируется от смол сверхнизкой вязкости, обычно используемых для оптических накопителей, до сортов с очень высокой вязкостью для экструзии с раздувом или формования с раздувом. Хотя их реология всё еще не ньютоновская, поликарбонаты проявляют очень низкую степень разжижения при сдвиге по сравнению с другими термопластами. В следующей, последней части мы рассмотрим оставшиеся нюансы производства поликарбонатных смол и сделаем некоторые выводы по этим материалам, после чего перейдем к рассмотрению последнего распространенного инженерного пластика, а точнее, группы пластиков — полифениленсульфидов.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2