Разновидности инженерных пластиков. Полиамидимид (PAI). Часть 7

В этой завершающей части обзора полиамид-имидов сосредоточимся на производственных процессах, благодаря которым удается получить столь технологичные пластики. Итак, общее время цикла компаундирования должно быть как можно короче, чтобы сократить время пребывания в цилиндре и форме. Избыточное время пребывания приведет к увеличению вязкости полимера из-за роста молекулярной массы, что приведет к снижению текучести. Однако, если время цикла слишком короткое, может произойти поломка формовочных элементов, деформация детали, вспенивание или образование пузырей на толстых участках.

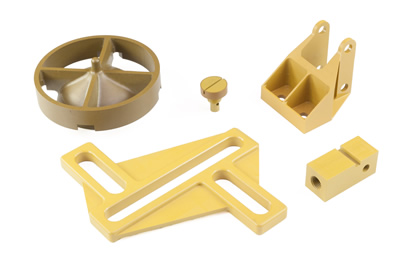

Рекомендуется автоматизировать процесс для поддержания постоянного времени цикла. Рекомендуемый диапазон температуры поверхности пресс-формы составляет от +163 до +218 °C. Пресс-форма должна быть изолирована для минимизации потерь тепла на формовочный пресс. Теперь рассмотрим такой процесс, как компрессионное литье. Полиамид-имидные порошки могут быть отформованы под давлением в стандартные формы и геометрические элементы. Эта операция создает детали, которые можно использовать как есть или подвергать дальнейшей обработке для получения более сложных по конструкции деталей. Механические свойства деталей, отлитых под давлением, несколько ниже, чем у соответствующих марок, отлитых по методам, описанным выше. Типичная операция литья под давлением использует мелкий размер частиц порошка полиамида-имида.

Порошковый материал должен иметь частицы размером около 150 мкм, при этом идеальный размер составляет 75 мкм или меньше. Полиамид-имидные порошки также можно использовать в качестве добавки или связующего вещества при спекании других форм на основе порошков ПТФЭ, металлических порошков или абразивных материалов. Приведем один пример процесса компрессионного формования. Частицы порошка полиамид-имида с максимальным размером частиц 150 мкм и средним размером частиц в диапазоне от 10 до 50 мкм предварительно нагревают в печи в течение от 1 до 24 часов при температуре от +260 °С до +316 °С. Цель состоит в том, чтобы увеличить молекулярную массу и завершить процессы имидизации, которые образуют воду и могут привести к пустотам в прессованном изделии. Режим литья под давлением зависит от размера и геометрии формы.

Схема литья под давлением для дисковой пресс-формы 14,0 см × 1,6 см известна, а температура пресс-формы должна быть установлена в диапазоне от +315 до +329 °C. Теперь о процессе отверждения полиамид-имидных компаундов. Полиамид-имидные полимеры требуют цикла термического отверждения для достижения максимальных свойств после того, как они были сформированы в конечное изделие, будь то покрытие или отлитая под давлением деталь. Полиамид-имиды имеют относительно низкую молекулярную массу для облегчения обработки расплава или нанесения покрытий. Сами изделия до отверждения на самом деле являются слабыми, хрупкими, имеют низкую химическую стойкость и износостойкость, а также не обладают оптимальной термостойкостью.

Процесс отверждения включает нагревание полиамид-имидного материала в периодическом процессе, таком как подогрев в печи с принудительной подачей воздуха; или, в случае покрытий, они могут отверждаться в непрерывном процессе из-за более короткого времени, необходимого на отверждение. Цикл отверждения зависит от толщины полиамид-имидного изделия и его геометрии. Для деталей температурный цикл медленно увеличивается, чтобы обеспечить возможность релаксации напряжений и диффузии влаги, образующейся в результате реакций отверждения, из детали. В зависимости от условий применения могут потребоваться разные циклы отверждения. В процессе отверждения молекулярная масса полимера увеличивается при удлинении цепи, любые оставшиеся аминовые кислоты будут имидизироваться, и между полимерными цепями образуются поперечные связи.

Эти реакции генерируют воду, и необходимо управлять ее созданием и диффузией во время этого процесса отверждения, чтобы поддерживать стабильность размеров и минимизировать образование пустот или пузырей. Когда эти реакции происходят, это влияет практически на все механические, химические и термические свойства. Изменения, которые происходят во время цикла отверждения, хорошо известны и описаны в специальной литературе. Здесь же заметим, что прочность и удлинение детали резко увеличиваются, пока прочность не станет примерно вдвое большей, чем у неотвержденного материала. Неотвержденный полиамидоимид является хрупким, но во время отверждения относительное удлинение увеличивается от примерно 5% до приблизительно 15%, что демонстрирует огромное увеличение ударной вязкости.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2