Разновидности инженерных пластиков. Полиамид-имид (PAI). Часть 1

Полиамид-имиды — это термопластичные аморфные полимеры, которые обладают исключительными механическими, термическими и химически-износостойкими свойствами. Они по своей природе негорючи, имеют выдающиеся электрические свойства и обладают температурной стабильностью в широчайшем диапазоне температур: от криогенной до +300 °C. Эти свойства ставят полиамидные имиды на вершину пирамиды инженерных пластиков наряду с поликетонами и полиимидами.

Полиамид-имиды обладают, как следует из названия, положительным синергизмом свойств как полиамидов, так и полиимидов, таких как гибкость, перерабатываемость в расплаве, удлинение, стабильность размеров и ударная вязкость. Полиамид-имидные полимеры могут быть переработаны в самые разнообразные формы, от литьевых или сформованных под давлением деталей и слитков до покрытий, пленок, волокон и адгезивов. Как правило, эти изделия достигают своих максимальных свойств с последующим процессом термического отверждения.

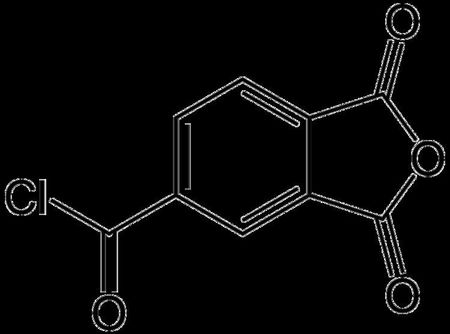

С полиамид-имидами, обладающими одними из лучших эксплуатационных свойств полиимидов, они считаются подмножеством этого более широкого семейства. Полиимиды были впервые разработаны в 1955 году специалистами компании «Дюпон». Класс полиамид-имидов был впоследствии коммерчески разработан в начале 1960-х годов в компании Standard Oil of Indiana (Amoco) и был доступен под торговой маркой Torlon. Серьёзным фактором, влияющим на рынок для этих первых полиамид-имидов, была потребность в высокотемпературной изоляции для магнитной проволоки. В начале 1961 года компания Amoco Chemicals Company начала проект по разработке высокотемпературной проволочной эмали с исследованиями ароматических полиэфиримидов и полиамид-имидов. Исходя из этого, эмалированные продукты из полиамидиимидной проволоки были основаны на тримеллитовом ангидриде хлорида (TMAC) и 4,4'-метилендианилине (MDA), а также TMAC и 4,4'-оксидианилине (ODA) с использованием так называемого кислотно-хлоридного пути и продавались в виде раствора и порошка.

В результате этой разработки возникла реальная необходимость иметь легко растворимую эмаль с магнитной проволокой с более низкой вязкостью, чем у эмали с полипиромеллитимидной проволокой, которая была на рынке в то время, и при этом поддерживать способность к высокой температуре при температуре стеклования +280 °C. После введения проволочной эмали Amoco в середине 1970-х годов начала разработку перерабатываемых в расплаве полиамид-имидных соединений для рынков литья под давлением и экструзии. Также в это время производители изоляционной проволоки начали производство полиамид-имидов с использованием более дешевой изоцианатной химии. Эта технология в значительной степени вытеснила кислотно-хлоридный путь для рынка проволочных эмалей. В настоящее время существует два популярных коммерческих метода синтеза полиамид-имидов. Один из них представляет собой хлорангидридный путь, а другой — изоцианатный путь. Используемый метод синтеза будет определять и в некоторой степени ограничивать области применения, в которых используется полученный полимер. Химия этих двух методов будет изложена ниже.

Самый ранний и один из наиболее известных путей получения полиамидных имидов - это двухстадийный процесс, включающий конденсацию ароматического диамина и ТМАС. Реакция ангидридной части ТМАС дает промежуточную аминовую кислоту (k1). На другом конце молекулы функциональная группа хлорангидрида реагирует с ароматическим амином с образованием амидной связи и соляной кислоты (HCl) в качестве побочного продукта (k2). При коммерческом получении полиамид-имидов полимеризацию в растворе проводят в диполярном апротонном растворителе, таком как N-метилпирролидон (NMP), диметилацетамид (DMAC), диметилформамид (DMF) или диметилсульфоксид (DMSO), при температуре от +20 до +60 °С. Присутствие побочного продукта HCl в полимеризации в растворе требует его нейтрализации на месте или удаления путем выделения и промывки полученного в результате полимера. Органические основания, такие как третичные амины (триэтиламин), используются вместе с этиленом или пропиленоксидом в качестве акцепторов кислоты в реакционном растворе.

Промежуточная аминовая кислота является стабильной и может быть выделена. После того, как реакция раствора завершена, полимер извлекается путем осаждения. При высокой концентрации групп аминовых кислот вдоль основной цепи полимера полимер на этой стадии может быть превращен в водные растворы с помощью третичного амина, который реагирует с образованием аммониевой соли аминовой кислоты. Дальнейшая термическая обработка (k3) полиамид-имидного полимера увеличивает молекулярную массу и уровень имидизации. В дополнение к термической обработке, полиамид-имиды могут впоследствии циклизоваться посредством химической имидизации. Химическая обработка осуществляется с использованием третичного амина и ангидрида; обычно триэтиламин и уксусный ангидрид используются повсеместно, однако и другие варианты полимеризации также применяются с успехом.

Все полиамид-имиды, которые изготавливаются каким-либо образом, будь то литье под давлением, экструдированный стержень или тонкое покрытие, должны быть термически отверждены, чтобы материал достиг своих максимальных свойств. График отверждения зависит от геометрии и толщины детали. Для деталей, полученных литьем под давлением и формованием под давлением, требуется более длительное последующее отверждение из-за присущей им толщины и геометрии по сравнению с полиамидимидными покрытиями, которые, вероятно, имеют толщину в 1 мил (25 мкм) или менее. Процесс отверждения дополнительно увеличивает молекулярную массу полимера, стимулирует имидизацию аминовой кислоты и вызывает реакции сшивания. После полного отверждения полиамид-имидные изделия больше не перерабатываются и не растворяются. Общее руководство по режимам отверждения для полиамидимидных покрытий и отлитых под давлением и отлитых под давлением деталей будет приведено в последующих частях. А далее поговорим об изоцианатном пути получения полиамид-имидов.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2