Пластики, эластомеры и нанокомпозиты. Полиолефины. Часть 9

Газофазные процессы являются экономичной и энергоэффективной альтернативой жидкофазной полимеризации. Отделение полимера от мономера выполняется легко, поскольку нет необходимости отгонять жидкий мономер или разбавитель. Сегодня полный спектр полимерных продуктов, начиная от полиэтилена и полипропилена (гомополимер и ударопрочный полипропилен) до статистических сополимерных продуктов, производится в газофазных процессах. Такой расширенный диапазон продуктов возможен в газофазных реакторах, поскольку не существует предела растворимости для водорода и сомономера в реакционной среде; это приводит к продуктам с более высоким индексом текучести расплава и повышенным содержанием сомономера.

Теоретически диапазон текучести расплава в газофазном реакторе не ограничен, хотя отвод тепла представляет собой большую проблему, чем в процессе суспензии. В суспензионных и газофазных процессах полипропилен, выходящий из реактора, находится в форме тонкого порошка. Этот порошок затем смешивают с различными химическими стабилизирующими и модифицирующими добавками, подают в экструзионный смеситель, который расплавляет, смешивает материалы и проталкивает расплав через фильеры, где смола нарезается на гранулы, охлаждается с помощью воды, а затем упаковывается для продажи. Катализаторы с более высокой активностью также позволили внедрить технологию газовой фазы. Хотя газофазный маршрут был впервые коммерциализирован в 1967 году компанией BASF (этот процесс называется Novolen), он не получил широкого применения, пока Union Carbide, а затем и другие, не предложили технологию газофазной технологии для лицензирования в 1983 году.

Преимущества газофазового пути включает в себя работу с пропиленом низкой чистоты и низкими производственными затратами. Большая часть разработок в настоящее время направлена на введение металлоценовых катализаторов в процесс производства полипропилена для улучшения свойств коммерческих смол, которые в настоящее время становятся доступными от целого ряда производителей не только за рубежом, но и в нашей стране. Однако коммерциализация таких смол в России пока еще достаточно медленная. Разработанный в Финляндии (Порвоо), процесс Borstar PP имеет структуру, аналогичную структуре Borstar PE, где в реакторе с циркуляцией используется (сверхкритический) пропилен вместо пропана. Петлевой реактор работает при 80-100 °С, и давление регулируется соответственно от 50 до 60 бар. Высокое давление в контуре может привести к относительно высоким концентрациям водорода и широкому диапазону текучести расплава (шире, чем у других), что особенно важно для тонкостенных применений в упаковочной промышленности.

Этот процесс обеспечивает экономичное использование пропилена, поскольку непрореагировавший пропилен из контура подают в газофазный реактор. Процесс Borstar PP основан на процессе Borstar PE. Когда получают гомополимеры и статистические сополимеры, конфигурация реактора состоит из реактора с определенным объемом пропилена и газофазного реактора с псевдоожиженным слоем, работающих последовательно. Во время производства гетерофазного сополимера полимер из первого газофазного реактора переносят во второй меньший газофазный реактор, где получают каучуковый сополимер. Для производства бимодального каучука необходим еще один газофазный реактор. Такая конфигурация позволяет производить полипропилены с выдающимися свойствами продукта. Катализатор непрерывно предварительно полимеризуется перед поступлением в основной реактор, который рассчитан на сверхкритические условия и обычно работает в температурном диапазоне 80-100 °С и давлении 5-6 МПа с пропиленом в качестве разбавителя (полимеризация в массе). Суспензия из петлевого реактора подается непосредственно в газофазный реактор без какой-либо стадии мгновенного разделения.

Газофазный реактор обычно работает при 80-100 °С и 2,2-3 МПа. Порошок, отобранный из газофазного реактора, отделяют от попутного газа и продувают азотом для удаления остаточного углеводорода перед его передачей на экструзию. Извлеченный газ сжимается и возвращается в газофазный реактор. Второй газофазный реактор используется для получения каучуковой фазы гетерофазного сополимера. Здесь порошок извлекается, продувается азотом и отправляется на экструзию, как в случае с гомополимером. Газ, связанный с порошком, регенерируется и возвращается в газофазный реактор. Концепция процесса Borstar PP в сочетании со специальной технологией нуклеации расширяет гибкость продукта с точки зрения MFI, молекулярно-массового распределения, распределения сомономера, мягкости и жесткости. Количество газофазных реакторов зависит от типа производимого продукта (например, 25% всего каучука с одним, 45% с двумя реакторами). С двумя газофазными реакторами возможно производство также и бимодального каучука.

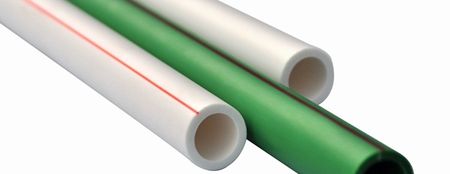

С процессами Borstar можно создавать технологии для использования в экономичном производстве полипропилена от низкого потока расплава до высоких потоков, а также ударопрочных сополимеров. Полипропиленовые гомополимеры Borstar варьируются от сортов с расходом расплава для экструзии труб и листов до специальных сортов с очень высокой текучестью для выдувания из расплава. В сочетании с BNT можно реализовать очень жесткие материалы. Полипропиленовые случайные сополимеры Borstar характеризуются превосходными оптическими свойствами. Каталог продуктов также включает специальные марки для напорных труб и сополимеры с очень низкими температурами инициирования для уплотнения. Полипропиленовые гетерофазные сополимеры Borstar или rTPO Borstar имеют выдающиеся низкотемпературные свойства, оптимальное соотношение прочности / жесткости. Каталог продуктов включает в себя широкий ассортимент марок для специальных применений, таких как приборы и автомобильные бамперы, а также гетерофазные сополимеры высокого качества для применений в упаковках.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5