Анализ поверхности полиэтиленовых труб и электросварных соединений. Часть 1

Электросварные соединения, фитинги для которых предлагает компания Georg Fischer, выполняются просто и быстро, а стыки получаются достаточно герметичными даже для газопроводных систем. Тем не менее любое соединение со временем изнашивается, а потому нужно уметь диагностировать состояние стыков, что и будет описано в этом небольшом цикле статей.

Электромуфтовая сварка (ещё её называют электрофузионная или просто электросварка) — один из самых современных методов соединения полиэтиленовых труб для распределения воды и газа. Перед сваркой необходимо зачистить наружный слой 0,2 мм поверхности полиэтиленовой трубы, чтобы получить надёжное соединение. Объяснение этой процедуры будет представлено в этом исследовании. Сегодня определение прочности электросварочных соединений выполняется субъективно, поэтому будет исследована более объективная методология. Целью данной работы является повышение знаний и понимания этих двух аспектов метода электросварки. Специалистами были проанализированы полиэтиленовые трубы с наружным диаметром 280 мм. Всего было выполнено одиннадцать электросварных швов с различной обработкой поверхности труб. Оценка соединений проводилась в соответствии с тестом на отслаивание по ISO 13954.

Было обнаружено, что угол контакта значительно выше для поверхностей, которые могут быть сварены. Эта разница может быть объяснена присутствием окисленного полимера на поверхности трубы и была видна только при анализе методом ESCA. FTIR-ATR анализ поверхностей труб показал отсутствие или очень небольшое поглощение в карбонильной области, что не соответствовало результатам ESCA. Только трубы некоторых производителей оказались подходящими для выполнения надёжных соединений. Другой тип теста на отслаивание, аналогичный EN 12814-4, в сочетании с нормированными расчётами энергии, по-видимому, даёт более объективную оценку электросварочных швов. Рентгеновская компьютерная томография и ИК-сканирование были выполнены на нескольких стыках, и последний метод (инфракрасное сканирование) показал себя с самой лучшей стороны для характеристики качества электромуфтовых соединений. Ну, а теперь более подробно об этих исследованиях, проведённых шведскими специалистами.

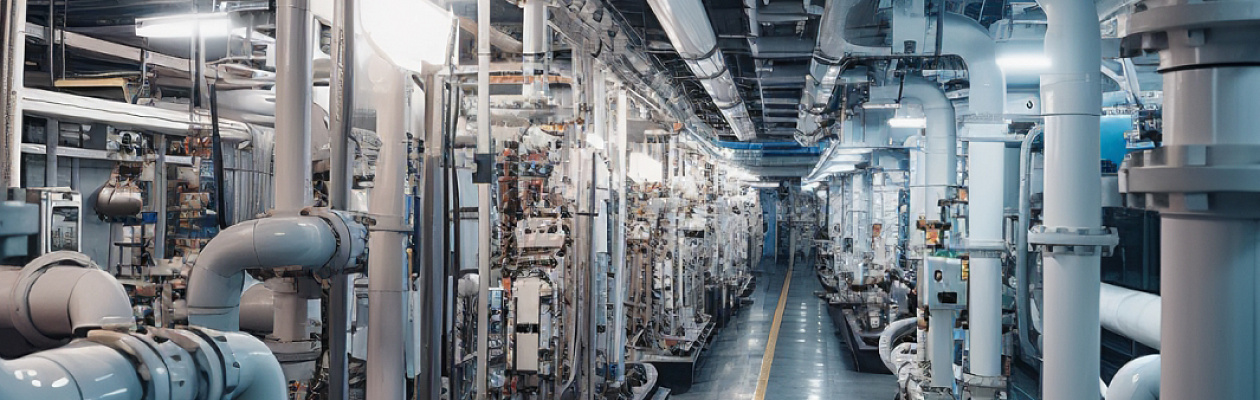

В течение последних 50 лет основным выбором для распределения воды и газа стали трубы из ПВХ и полиэтилена, хотя в XXI веке к ним присоединился полипропилен. У пластиковых труб есть несколько преимуществ по сравнению с традиционными материалами для трубостроения, такими как сталь и чугун, благодаря сочетанию низкой цены, нетоксичности и коррозии, что обеспечивает срок службы до 100 и более лет. Трубы больших диаметров для основных систем распределения воды имеют тот недостаток, что требуется много соединений из-за того, что трубы можно распределять только по длине 6 или 12 метров. Таким образом, водопроводная система длиной в несколько километров приведет к сотням стыков, и очевидно, что процесс сварки имеет большое значение. Сегодня для соединения полиэтиленовых труб существуют две основные технологии сварки: стыковая сварка и электромуфтовая сварка, причём последняя становится всё более популярной. В этом обзоре основное внимание будет уделено двум проблемным аспектам электросварного метода соединения полиэтиленовых труб на основе исследований специальной литературы и проведённых экспериментов.

Основным недостатком электросварного соединения является необходимость соскабливания наружного слоя 0,2 мм поверхности полиэтиленовой трубы в месте сварки. Говорят, что причиной этой процедуры является удаление оксидного слоя, грязи, смазки и любого возможного разложившегося полимера, который может ограничить диффузию молекул через поверхность сварки. Зачистка занимает много времени и его желательно избегать, чтобы рационализировать процесс сварки. Поверхность очищенной трубы и электрофузионных соединителей также должна быть протёрта спиртом, чтобы сохранить поверхности чистыми от пыли и загрязнений. Если эти два шага игнорируются или не выполняются должным образом, результатом может быть хрупкое соединение, которое может легко сломаться. Тем не менее, сегодня на рынке есть трубы из полиэтилена от нескольких производителей (один из них — Georg Fischer), которые можно сваривать напрямую, то есть без необходимости выполнять зачистку. Свариваемые непосредственно трубы из полиэтилена соэкструдируются с тонким слоем полипропилена, а полипропиленовый слой отслаивается перед сваркой.

Другая возможность состоит в том, что добавки в пластике диффундируют к поверхности трубы во время хранения, что может повлиять на прочность соединения. Эта теория может иметь значение, если трубы хранятся в течение длительного времени до сварки. Однако диффузия добавок не может быть причиной, по которой царапающая поверхность трубы считается быстро портящейся, поскольку коэффициент диффузии в пластиковом материале низкий. Большое количество стыков делает адекватное тестирование для характеристики прочности соединений решающим. Испытание на отслаивание образцов является важным методом анализа поведения соединения под нагрузкой до разрушения. Проблема в том, что используемый сегодня стандарт ISO (ISO 13954) сложно адаптировать к реальности, и он не даёт объективного измерения из-за того, что анализ очень индивидуален. Существует острая необходимость в лучшем методе для характеристики и количественного определения хрупкости / пластичности повреждённых образцов. Это имеет большое значение, когда речь идет о том, кто несет ответственность за неисправное соединение: производитель или компания, которая изготовила соединения на месте.

И в завершение этой части некоторые замечания по описываемым исследованиям. Чтобы иметь возможность исследовать столько комбинаций соединений, сколько возможно во время проведения исследований, было исследовано только одно соединение для каждой комбинации труб. Размер всех труб и муфты составляет 280 мм, SDR 11/17, другие размеры не изучались, однако механизм действия там в любом случае тот же и больших расхождений быть не должно. Также особенностью шведского исследования было то, что несколько разных труб от разных производителей были сварены с помощью муфт только одного производителя, что логично, поскольку изучались непосредственно трубы. Трубы выбирались случайным образом. Никаких исследований того, как поверхности труб изменяются при искусственном старении (тепло, УФ), проведено не было. Одобрение соединений проводилось только в соответствии с ISO 13954, где из каждого соединения проверяются 8 образцов. Испытанные на отслаивание образцы не исследовались методом «Количественная пластичность поверхности» из-за отсутствия анализатора изображения. Чтобы сэкономить время, образцы для испытаний по EN 12814-4 были немного изменены, поэтому прочность соединения не может быть адекватно рассчитана.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5