Трубы PVC-U — подробная информация. Производство и контроль качества. Часть 3

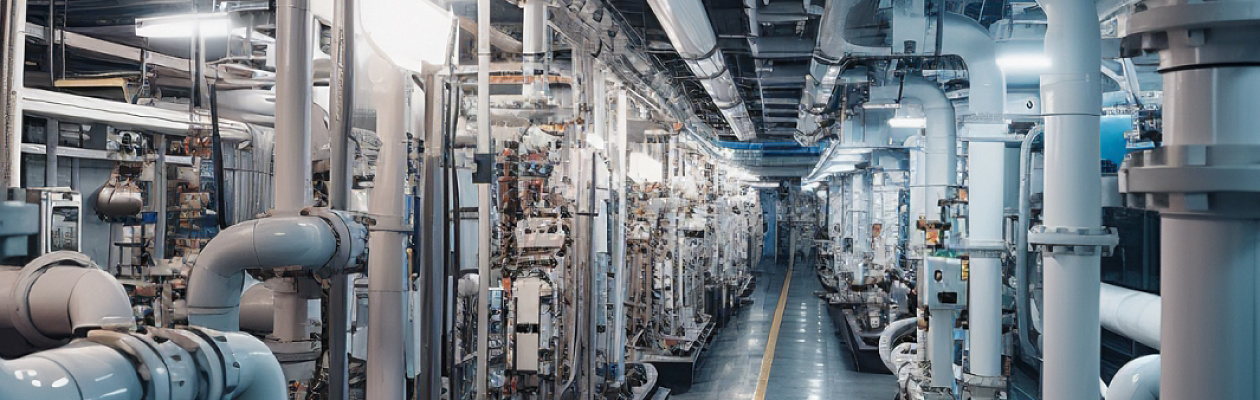

Итак, мы остановились на этапе смешивания смолы ПВХ и подготовки сырья для производства труб. Теперь при необходимости экструзионный состав пневматически транспортируется к месту операции экструзии труб. Воздух, движущийся с контролируемой скоростью, транспортирует поливинилхлоридную смесь через воздуховоды к трубным экструдерам, где он подаётся в бункеры.

Затем смесь дозируется в экструдеры и начинается производство труб. Почти все экструдированные пластиковые изделия производятся на двух классах экструдеров — одношнековых экструдерах и многошнековых экструдерах. Продукция, изготовленная на одношнековых экструдерах, включает садовые шланги, леску и искусственную древесину. Кроме того, большинство труб, изготовленных из термопластичных материалов, отличных от ПВХ, таких как акрилонитрил-бутадиен-стирол (ABS), стирол, полибутилен (PB) и полиэтилен (PE), производятся на одношнековых экструдерах. Хотя для производства труб из ПВХ можно использовать одношнековые машины, основная часть производимых сегодня труб из ПВХ изготавливается на многошнековых экструдерах.

Популярность многошнекового экструдера для производства труб из ПВХ может объясняться дополнительной гибкостью обработки, предлагаемой многошнековым экструдером. Дело в том, что та же прочность, которая делает ПВХ таким прекрасным материалом для производства труб, также делает его относительно трудным для обработки материалом. Универсальность многошнекового экструдера позволяет производить обработку при более низких температурах с превосходным контролем размеров, а также с меньшими количествами необходимых ингредиентов компаундирования, обеспечивая полную потенциальную прочность ПВХ. Соединение ПВХ в виде порошка проходит из загрузочной воронки через подающую горловину в цилиндр экструдера, где его получают с помощью вращающихся винтов.

Затем материал перемещается с помощью насосов и посредством шнеков, проходящих через экструдер. Когда материал проходит через экструдер и подвергается тщательному контролю тепла и давления, он превращается из сухого порошка в вязкую пластиковую массу, напоминающую горячую ириску. Этот процесс тщательно контролируется, чтобы гарантировать правильные свойства в готовом продукте. Когда процесс пластификации (размягчения) завершен и летучие вещества удалены из расплавленного пластика, материал должным образом подготовлен для окончательного формования. Вязкая эластичная масса пластика экструдируется в трубообразующую матрицу под высоким давлением (1-2,5 т на квадратный дюйм). В экструзионной головке горячий пластик формуют в цилиндрическую форму. Когда он выходит из экструзионной головки на выходном отверстии, материал получается очень горячий и гибкий.

В этом состоянии горячий пластик с высокой точностью формования превращается в готовый продукт и затем охлаждается до твёрдого состояния. Контроль размеров наружного диаметра устанавливается путём прижимания горячего пластика к проклеивающей втулке, когда она вытягивается из экструдера, с помощью оборудования, обычно называемого вытяжкой. Контроль толщины стенок достигается за счет правильной синхронизации скорости вытягивания и экструдера. Толщина стенок обычно регулируется путем изменения скорости отвода. Как правило, уменьшение скорости отвода увеличивает толщину стенки и, соответственно, увеличение скорости отвода уменьшает толщину стенки. Когда требуются существенные изменения толщины стенки, их делают путём изменения размеров экструзионного инструмента. После завершения окончательного формования экструдированная труба из ПВХ отводится из резервуаров экструдера в охлаждающие ёмкости, где она охлаждается холодной водой. Продолжим в следующей части.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5