Разновидности ПВХ и их применение. Часть 37. Технологии производства. Экструзия

Главное преимущество двухшнековой экструзии — это короткое время пребывания компаунда в цилиндрах для того, чтобы минимизировать термическое разрушение, связанное с высокой температурой обработки. Термодеструкция — одна из проблем полимерных материалов, ведь при длительном воздействии высоких температур пластик теряет свои эксплуатационные характеристики.

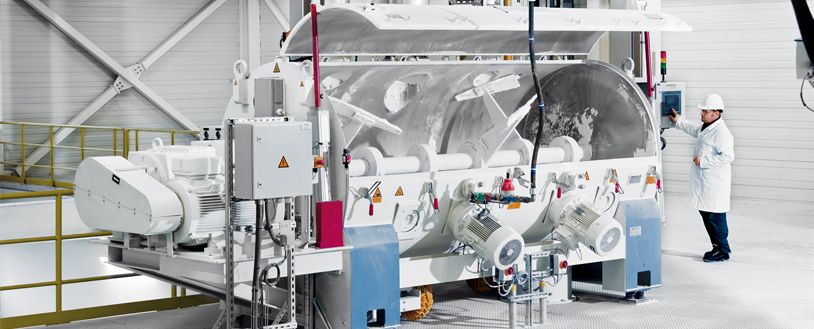

Оборудование экструдеров обычно хромируется и / или обрабатывается азотом для защиты от кислотной коррозии и истирания. Бочки имеют внутреннее покрытие из различных высоколегированных азотированных сталей. Роль напряжения и температуры в разложении ПВХ была исследована во время экструзии, и были сделаны предложения по модификации канала потока для предотвращения разложения полимера. Используются два основных типа шнековой конструкции, то есть параллельные и конические, которые сравнивались между собой — в результате была доказана эффективность обоих типов. Также было представлено использование конических двухшнековых экструдеров для экструзии ПВХ с древесной начинкой. Была проведена оценка вязкости для экструзии ПВХ с древесными волокнами, и определены допуски, в пределах которых были указаны размерные и физические характеристики.

Статистический анализ был использован для определения оптимальной конструкции шнека для экструзии ПВХ с возможностью снижения температуры экструзии и снижения скорости скольжения для уменьшения истирания. Конструкция шнека сложна, но позволяет более точно контролировать температуру расплава (которая может быть в диапазоне от +190 до +200 °C). Винты классифицируются по соотношению их длины к глубине (отношение L / D) и имеют следующие характеристики: 22/1 (22D) и 26/1 (26D). Новые 36D экструдеры были представлены для более высокой производительности в сочетании с меньшим износом. Изучено положительное влияние морфологии частиц ПВХ на характеристики экструзии. Статистика, как инструмент мониторинга, может использоваться для определения того, находится ли процесс под контролем. Новое оборудование получило положительные характеристики относительно среднего и стандартного отклонения давления расплава и нагрузки двигателя.

Требования к обработке компаундов PVC-U не должны быть слишком ограниченными, чтобы допускать вариации от партии к партии ингредиентов композиции и незначительные колебания температуры. Для оценки влияния изменений состава на соединения PVC-U была разработана программа обработки, использующая последовательные симплексные методы. Это в сочетании со стоимостью рецептуры даёт хорошую оптимизацию процесса обработки. Оптимальное «окно» (то есть допуски) обработки также можно определить с помощью экспериментальных статистических методов. Влияние переменных состава на обработку PVC-U и физические свойства было смоделировано с помощью компьютерных программ и проверено на практике. Реология капилляров была использована для оценки свойств расплава. Путём моделирования реологических свойств была достигнута оптимизация потока, условий экструдера и физических свойств. Капиллярный реометр был использован для численного моделирования, чтобы воспроизвести изменение упругости материала при больших перепадах давления на входе и небольшое разбухание экструдата во время экструзии ПВХ. Влияние переменных обработки на блеск профиля показало прямую связь между «глянцевостью» и шероховатостью поверхности.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2