Разновидности инженерных пластиков. Поликарбонаты. Часть 7

Полиэфиркарбонаты подвергаются фотоперегруппировке при воздействии ультрафиолетового излучения. О-гидроксибензофенон, который образуется на поверхности материала, защищает деталь из этого материала от дальнейшего воздействия ультрафиолета. Однако перегруппированный продукт из арилата BPA в полиэфиркарбонатах может привести к значительным изменениям индекса желтизны (ΔYI). В некоторых изделиях, таких как линзы для автомобильного переднего освещения, этот сдвиг может быть заметным. Обычные поликарбонаты BPA можно смешивать с полиэфиркарбонатными смолами для создания смешивающихся смесей с одной температурой стеклования (Tg). Их также можно смешивать с полиэфиримидами для получения несмешивающихся смесей с мелкой морфологией частиц. (об этом мы уже писали в части о термопластичных полиэфиримидах для получения, к которой и отсылаем читателя для получения более подробной информации)

Эти смолы обычно получают с помощью межфазного процесса или в растворе с использованием BPA, изофталоилхлорида, терефталоилхлорида и фосгена. Альтернативно они могут быть получены с использованием процесса плавления из BPA, дифенилизофталата, дифенилтерефталата и дифенилкарбоната. В конце 1980-х годов был выпущен в продажу новый высокотемпературный сополикарбонат на основе 1,1-бис (4-гидроксифенил) -3,3,5-триметилциклогексана. Эта смола обеспечивает отличную прозрачность с минимальной цветностью, а также улучшает текучесть расплава по сравнению с полиэфиркарбонатами. Доступно семейство продуктов, предлагающих широкий спектр температур теплового отклонения (HDT), то есть термостойкости. Прочность этих композиций зависит от HDT. Медицинские, огнестойкие, УФ-стабилизированные и универсальные марки доступны в этом семействе продуктов. Типичные области применения таких материалов включают автомобильные линзы и световозвращающие трубки, стерилизуемые медицинские устройства, электрооборудование и компоненты для бытовых приборов. Сополимер получают из 1,1-бис (4-гидроксифенил) -3,3,5-триметилциклогексана и бисфенола А. Циклогексан, содержащий бисфенол, получают конденсацией фенола с 3,3,5 -триметилциклогексанон и кислотный катализатор.

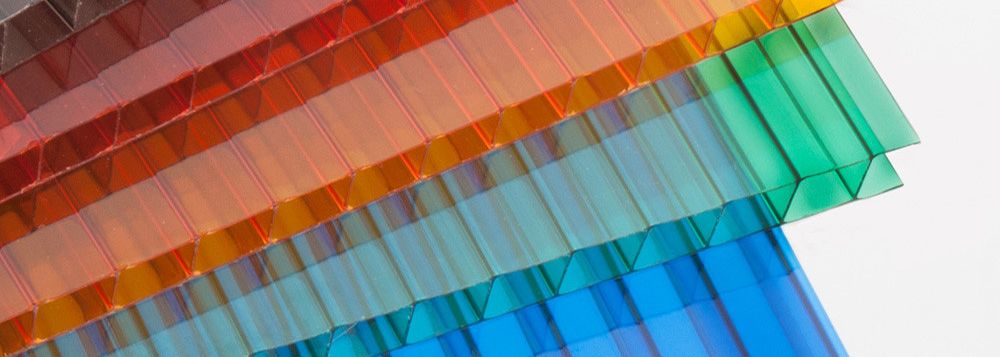

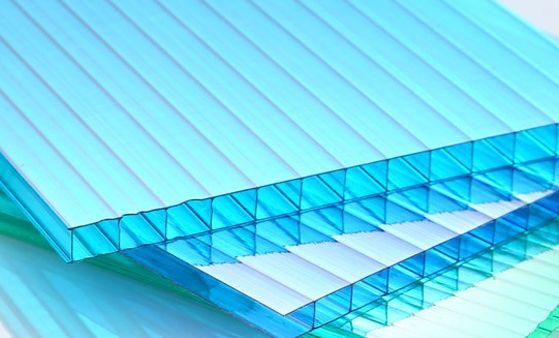

Циклогексанон может быть получен путем селективного гидрирования изофорона. Tg сополимеров может изменяться от +150 °С (например, гомополимер BPA) до примерно +240 °С (например, у гомополимера 1,1-бис (4-гидроксифенил) -3,3,5-триметилциклогексана). Смолы могут быть получены либо расплавом, либо межфазным процессом. Сообщается также, что для повышения пластичности используются терполимеры с силоксановым блоком. Для применений, требующих низкого поглощения влаги, бисфенол A полимеризуется с бисфенолом М. Сополикарбонаты с высокой температурой плавления используются для тонкостенных применений. Из-за постоянно растущего числа изделий, которые характеризуются более тонкими стенками и, следовательно, требуют материалов с большей длиной потока, смола с высокой температурой плавления продолжает удовлетворять важную потребность как в области проектирования, так и в области обработки. Как и во многих областях применения поликарбоната, пластичность в сочетании с прозрачностью по-прежнему является ключевым требованием даже при таких потоках с более высокой температурой расплава.

- Проектирование изделий из инженерных пластиков

- Определение свойств инженерных пластиков

- Производство изделий из инженерных пластиков

Типичные приложения включают сотовые телефоны, смартфоны и другие гаджеты, а также элементы холодильников. На сегодняшний день было предпринято несколько различных подходов для увеличения потока расплава: это снижение молекулярной массы, добавление пластификаторов, добавление смол с высокой текучестью, а также модификация основной цепи полимера. Первым коммерчески используемым подходом было снижение молекулярной массы смол. Это привело к разработке продуктов гомополимера BPA, варьирующихся в потоке расплава от примерно 65 г / 10 мин (для сортов для производства оптических элементов) до 3 г / 10 мин (для поликарбоната экструзионного качества). Для получения дополнительной информации об этих материалах вы можете ознакомиться с предыдущей частью, где описываются свойства поликарбоната. Второй подход – добавление пластификаторов с низкой молекулярной массой – широко не использовался. Хотя эта опция значительно увеличивает поток расплава, она также, к сожалению, снижает ударную вязкость и сохраняет пластичность. Приготовление смесей с более текучим вторичным или третичным полимером является третьим подходом, который получил широкое коммерческое использование. Однако при таком процессе поликарбонат может потерять в прозрачности, что важно для многих областей.

Чтобы достичь лучшего баланса между текучестью и пластичностью, чем это может быть достигнуто с помощью подхода пластификаторов с низкой молекулярной массой, и чтобы сохранить прозрачность, часто теряемую при смешивании с другими смолами с высокой текучестью, производители обратились к четвертому варианту: модификации основной цепи полимера. Химический состав поликарбоната и способ его получения пригодны для включения следующих мономеров или блоков для увеличения текучести расплава: алифатических диолов, алифатических дикислот, алифатических блоков, бисфенолов, уменьшающих Tg (температуру стеклования), а также силоксановых блоков. В этом подходе первые четыре из перечисленных мономеров или блоков полагаются на уменьшение Tg для улучшения течения расплава. Пятый вариант основан на способности ударно-модифицированных силоксановых блоков сохранять пластичность матрицы при более низких значениях молекулярной массы полимера и, следовательно, более высокой текучести.

За исключением алифатических диолов и алифатических блоков, модификации основной цепи полимера с этими мономерами и блоками нашли успешное коммерческое применение. В случае алифатических диолов и для межфазной полимеризации обычно диол сначала предварительно вступает в реакцию с фосгеном с образованием хлорформиатов. Затем хлорформиаты конденсируют с BPA в стандартном межфазном процессе с получением сополимера с пониженной Tg и увеличенным потоком расплава. Выбор диола в процессе важен. Диолы, содержащие бета-водороды, которые часто легко растрескиваются при повышенных температурах обработки, приводят к нестабильности расплава. Этот потенциал низкой стабильности расплава в сочетании с осложнениями двухэтапного процесса обусловливает ограниченный коммерческий интерес к этому подходу. Второй подход основан на включении алифатических дикислот в полимерную цепь. Могут быть включены самые разнообразные линейные и разветвленные дикислоты. Эти смолы улучшают баланс текучести и пластичности, сохраняя прозрачность.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2