Разновидности инженерных пластиков. Поликарбонаты. Часть 3

Доступность бисфенола А, используемого в эпоксидной промышленности, изначально способствовала коммерциализации BPA поликарбоната. Коммерческий рост поликарбоната тесно связан с разработкой высокочистого BPA. Чтобы получить высококачественные поликарбонаты, используемое сырье BPA должно быть самой высокой чистоты, иначе могут быть нарушены как цвет, так и производительность. Таким образом, поскольку покупатели поликарбоната требуют сырье определенного цвета и более стабильной в расплаве смолы при более высоких и более высоких условиях обработки, спрос на BPA более высокой чистоты увеличился. Это особенно актуально для смолы, полученной в процессе полимеризации в расплаве, где полимер часто подвергается длительным периодам при повышенных температурах. Для получения более подробной информации рекомендуется обращаться к производителям поликарбонатного сырья.

Что касается более конкретных химических аспектов ПК, то здесь нужно сделать небольшой экскурс в историю. Еще в середине 1950-х годов Фокс открыл способ получения BPA-PC путем переэтерификации BPA дифенилкарбонатом. Ограничения в технологии в то время, однако, препятствовали расширению масштабов и коммерциализации процесса плавления для производства ПК. Вместо этого первым был коммерциализирован метод растворителя. Первая система на основе растворителей использовала пиридин в качестве растворителя и акцептора кислоты в системной реакции BPA с фосгеном и монофункциональным фенолом в качестве регулятора молекулярной массы. Этот процесс также столкнулся с проблемами, поскольку стоимость, токсичность и доступность реакционного растворителя, пиридина, ограничивали дальнейший рост. Таким образом, ранним процессом выбора для одного из основных производителей была реакция BPA, фосгена и одноатомных фенолов в растворе метиленхлорида в контакте с водным раствором гидроксида натрия. Для этой реакции предпочтительным катализатором был третичный алкиламин. Известь также широко использовалась в качестве акцептора кислоты в альтернативном процессе, предпочитаемом в то время другим крупным производителем. Как и следовало ожидать, производственные процессы, используемые для производства поликарбоната из BPA, значительно изменились с начала 1960-х годов.

Различные поставщики сырья по всему миру достигли значительных объемов производства. В настоящее время используются как системы периодической, так и непрерывной полимеризации. Ранние процессы полимеризации в растворе приводили к получению сильно изменяющейся смолы. Чтобы получить полимер более высокой чистоты, применяли различные способы очистки. В одном из первых используемых процессов выделения смолы добавляли реагенты до тех пор, пока полимер не выпадал в осадок из раствора – частично или полностью. Впоследствии были исследованы многочисленные процессы очистки, включая фильтрацию через слои из природных или синтетических цеолитов, древесного угля, активированных углей, силикагелей или других адсорбентов. Промывка в пластинчатых устройствах или жидкостных центрифугах широко использовалась для очистки растворов поликарбонатных смол. Обезвоживание в экструдере, осаждение из водяного пара, осаждение без растворителя или гелеобразование и дробление могут затем изолировать смолу.

- Определение свойств инженерных пластиков

- Производство изделий из инженерных пластиков

- Проектирование изделий из инженерных пластиков

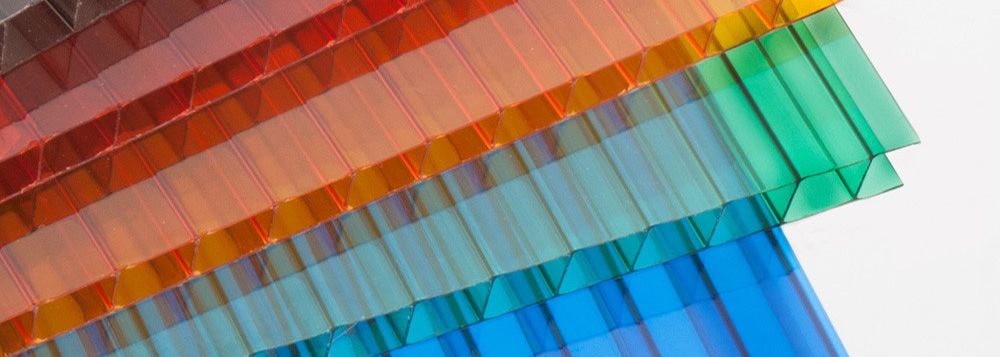

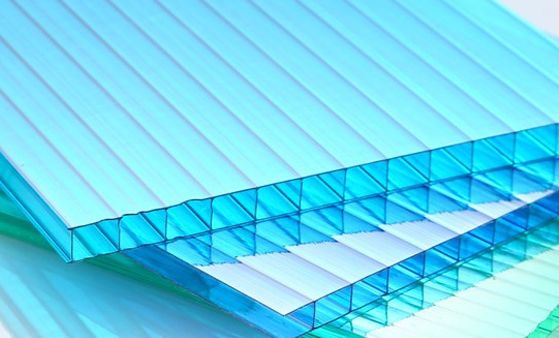

Современные способы очистки смолы включают декантацию рассола, подкисление смолы и удаление остаточных солей водой. Современные способы выделения полимера включают осаждение из водяного пара, вакуумную экструзию в удаленном летучем экструдере или измельчение в геле. Все эти процессы имеют общую цель: получить очень чистую, прозрачную смолу, которая сохраняет максимальные свойства и производительность. Поликарбонаты на основе BPA и оканчивающиеся монофункциональными фенолами являются линейными полимерами, которые обеспечивают такие характеристики, как внутренняя прочность, прозрачность, отличные тепловые характеристики, хорошее электрическое сопротивление, высокий показатель преломления, легкость окрашивания и смешивания, хорошие механические свойства. Рынки поликарбонатных материалов разнообразны, часто бывают крупными и глобальными, и о них пойдет речь в следующей части. Здесь же добавим, что поликарбонат успешно позиционируется для замены дерева, металла, стекла и других низкоэффективных полимеров.

Эти линейные полимеры с различной молекулярной массой и с различными монофункциональными концевыми фенольными группами доминируют в промышленном производстве и продаже поликарбоната. Однако эти продукты не отвечают всем требованиям, особенно для экструзии и экструзионно-выдувного формования, где существует необходимость в поликарбонатах, которые обеспечивают неньютоновские, зависящие от сдвига вязкоупругие свойства текучести. Эти желательные свойства текучести обычно достигаются путем добавления низкоуровневых три- и тетрафункциональных мономеров к BPA, тем самым создавая разветвленный сополимер. Экструзионно-выдувные детали, такие как бутылки с водой и другие большие полые формы, изготавливаются с использованием этих типов смол. Для приложений, требующих более высоких уровней тепловых характеристик – особенно там, где необходимо сохранить чистоту и ударную вязкость – была проделана большая работа по сополимеризации дифункциональных ароматических карбоновых кислот с BPA.

Другие использовали подход, включающий различные структуры бисфенолов. BPA поликарбонаты проявляют свойства, типичные для ароматических сложных полиэфиров в отношении огнестойкости. Вначале в этих материалах была повышена огнестойкость путем введения сополимеров тетрабром-BPA / BPA. Хотя с тех пор были открыты и коммерциализированы другие, более сложные системы, особенно негалогенированные, эти бромированные сополимеры всё еще используются. Несмотря на большой объем работ по полимеризации поликарбонатных сополимеров, сегодня существует только два основных коммерческих процесса конденсации, используемых для получения большей части коммерческого продукта: межфазная и переэтерификация в расплаве. Для более глубокого обзора этих двух процессов, а также других, которые не являются коммерчески значимыми, рекомендуется специальная литература по поликарбонатам, обзор которой мы, возможно, сделаем в следующих наших циклах, посвященных различным полимерным материалам.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5