Разновидности инженерных пластиков. Поликарбонаты. Часть 16

Кратковременные и долговременные характеристики детали из поликарбоната могут зависеть от величины напряжения, вызванного обработкой, в дополнение к напряжению, предварительно рассчитанному для конкретного применения. Более высокий уровень напряжения может снизить пластичность детали и химическую стойкость и, следовательно, может существенно повлиять на срок службы детали. Анализ напряжений на участках детали с высоким напряжением часто проводится на начальных этапах проектирования детали. Однако стандартные инженерные уравнения дают средние напряжения по области и не всегда указывают максимальные напряжения, которые могут быть вызваны концентраторами напряжений. Одним из распространенных концентраторов напряжений является надрез, так как поликарбонат очень чувствителен к надрезам.

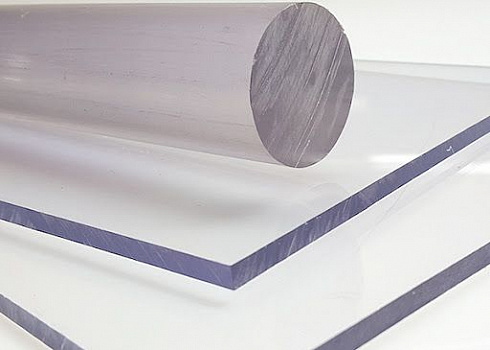

Например, стержень из поликарбонатной смолы, имеющий выемку с небольшим радиусом (например, 0,25 мм), будет ломаться с выходом при меньших усилиях при изгибе в центре по сравнению с полосой без надреза. Хотя материал не становится хрупким, тем не менее, выемка концентрирует напряжение до значения, превышающего типичную прочность на изгиб поликарбоната около 66 МПа, и поэтому деталь легче ломается. Более узкий радиус концентрирует деформацию на меньшем эффективном сечении, для практических целей снижая кажущуюся прочность материала. Еще один стержень с более широким радиусом (например, 0,75 мм) разрывается в более пластичном режиме, требуя гораздо большей силы, потому что деформация распространяется по большей площади. В этом случае напряжение распределяется по значительно большей площади, и максимальное напряжение в надрезе находится между пределом текучести (62 МПа) и пределом прочности (66 МПа) для поликарбоната.

Также важно заметить, что поликарбонатная смола должна быть тщательно высушена перед формованием, чтобы обеспечить оптимальную производительность и внешний вид детали. Типичная рекомендуемая температура сушки составляет приблизительно +120 °C. Время, необходимое для достижения достаточного высушивания, зависит от типа используемой сушилки (типичными являются устройства с осушающим слоем) и составляет от 2 до 4 часов. Целевое содержание влаги должно быть не более 0,02%. Чрезмерное время сушки, превышающее 24 часа, обычно не влияет на физические или механические свойства полимера; однако такая ситуация может снизить эффективность высвобождения во время обработки из-за вытеснения высвобождающих агентов с низкой молекулярной массой при длительном воздействии повышенных температур. На модифицированные марки могут повлиять изменения модификатора ударопрочности во время сушки. Следовательно, в этом случае необходимо руководствоваться рекомендациями производителя по сушке.

- Проектирование изделий из инженерных пластиков

- Определение свойств инженерных пластиков

- Производство изделий из инженерных пластиков

При обработке поликарбоната не следует использовать винты с высокой степенью сжатия или короткой зоной сжатия, чтобы адекватно передавать и создавать давление потока расплава. Рекомендуется использовать обычный трехзонный винт с отношением длины к диаметру (L: D) от 20:1 до 25:1 и степенью сжатия от 2:1 до 2,5:1. Обычные строительные материалы для винтов и емкостей для обработки поликарбоната являются подходящими. Однако предпочтительны винты и цилиндры биметаллического типа с высокой стойкостью к истиранию и коррозии, особенно при обработке заполненных стеклом поликарбонатов. Обратите внимание, что использование вентилируемого цилиндра и винта не является удовлетворительной альтернативой правильной предварительной сушке и поэтому не рекомендуется. Если используется вентилируемый ствол, то уровень влаги, присутствующей в материале, и процентная доля доступной мощности дробления в узле впрыска окажут значительное влияние на то, происходит ли разложение в результате гидролиза.

Наиболее распространенными проблемами при работе с поликарбонатными смолами являются дефекты внешнего вида, а наиболее распространенным типом эстетических дефекта является появление загрязняющих включений в прозрачных частях, обычно называемых черными крапинками. Эти дефекты, как правило, обнаруживаются в деградированной смоле (либо в потоке поликарбоната, либо из других источников смолы) и возникают, когда обугленный материал, который со временем образовался на поверхности технологического оборудования, отрывается и входит в поток расплава. Этот дефект обычно устраняется путем применения соответствующих процедур отключения и запуска, а также стандартизированных методов продувки для переключения оборудования с одной смолы на другую. Другие проблемы обработки, которые могут возникнуть с поликарбонатами — это, по сути, те же самые проблемы, которые характерны и для других термопластов. Это в том числе растрескивание из-за недостаточной сушки смолы, следы от высоких локальных напряжений сдвига, а также проблемы с размерами, такие как следы погружения деталей и пустоты, которые должны должны быть ликвидированы путем правильного конструирования детали, если они не могут быть исправлены путем изменения условий обработки.

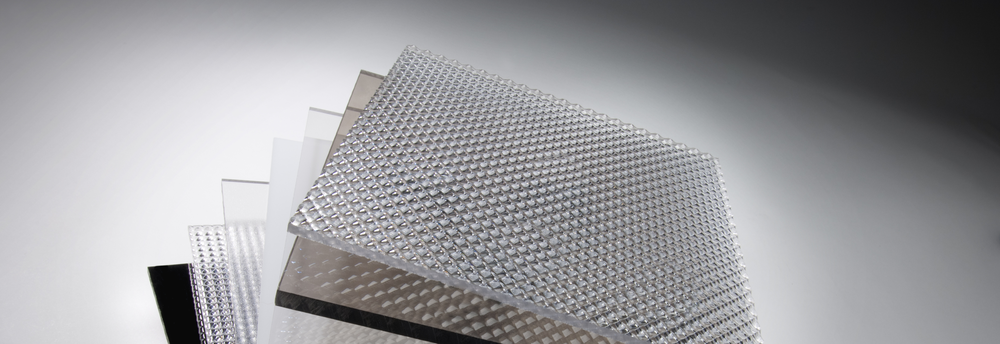

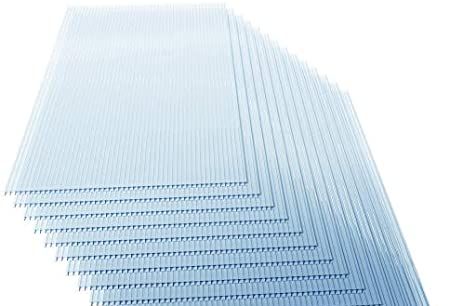

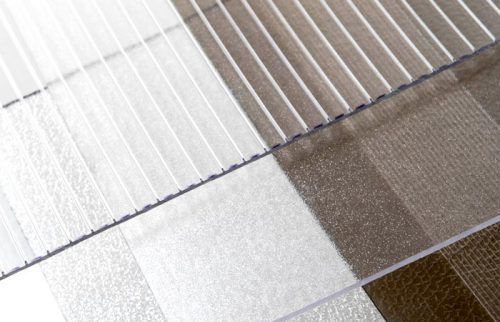

Поликарбонатные смолы доступны в рецептурах с большим разнообразием добавок, таких как УФ-стабилизаторы и антиадгезивы. Совсем недавно производители расширили свои предложения, включив в них материалы, соответствующие основным международным экологическим стандартам. Благодаря непревзойденной ударопрочности, исключительной стабильности размеров и кристальной прозрачности, поликарбонатная смола продолжает оставаться лидером продаж в мире конструкционных термопластов. Поликарбонатная смола предоставляет дизайнерам новые возможности для создания инновационных и экономически эффективных продуктов, таких как очки, оптические накопители, пищевые контейнеры и бизнес-оборудование. Благодаря постоянному развитию смолы и дальнейшему совершенствованию с помощью технологии смешивания, набор характеристик, предлагаемый этим универсальным семейством материалов, должен продолжать расширяться. Это, в свою очередь, откроет еще более широкие возможности для новых применений и более значительный рост рынка смол на основе поликарбоната. Возможно, в течение следующих 20 лет рост этих универсальных материалов будет опережать тот, что наблюдался в первые два десятилетия нового века.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2