Разновидности инженерных пластиков. Полифениленсульфид. Часть 9

В отличие от многих других органических соединений, которые содержат ароматические кольца, PPS не имеет тенденции производить чрезмерное количество дыма во время сгорания. Было установлено, что время затенения при испытании плотности дыма NIST (время, необходимое для достижения удельной оптической плотности 16) для 40% PPS, наполненного стеклом, составляло 15,5 минут тления и 3,2 минуты горения. Все эти результаты показывают, что PPS является одним из лучших инженерных пластиков для пожарной безопасности. Многие другие конструкционные пластмассы требуют антипиреновых добавок для достижения самозатухающих свойств, но антипиреновые добавки имеют тенденцию наносить ущерб механическим и электрическим свойствам пластикового компаунда. Наиболее распространенные огнезащитные добавки разрушаются в условиях обработки в расплаве конструкционных термопластов, поэтому детали, отформованные с использованием размола, не будут такими же огнестойкими, как детали, отформованные из первичного материала, и термическое разложение огнеупорных добавок может привести к токсичным и / или коррозийным воздействиям.

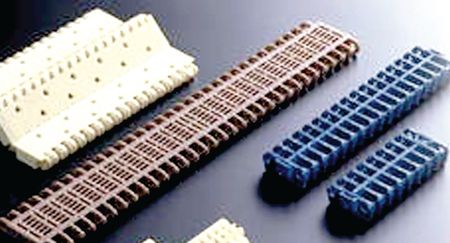

Поскольку армированные соединения PPS не требуют огнезащитных добавок, измельченный материал является огнестойким, как и исходный, и другие нежелательные эффекты использования огнезащитных добавок также исключаются. Усиленные PPS для литья под давлением легко обрабатываются на обычном оборудовании для впрыска с поршневым шнеком при температуре расплава от 315 до 345 °C. Заданные значения температуры в цилиндре должны составлять от 310 до 340 °С, поскольку фактические температуры плавления пластика будут немного выше заданных значений температуры в цилиндре. Смеси PPS / полиамид, возможно, придется обрабатывать при несколько более низких температурах расплава, от 285 до 300 °C, чтобы избежать разложения полиамидного компонента смеси, поэтому заданные значения температуры в цилиндре должны составлять от 265 до 295 °C. Объемы впрыска должны составлять от 25 до 75% от емкости ствола, а зажимное усилие должно быть достаточным для обеспечения до 55 МПа проектируемой площади поверхности детали. Как правило, лучше всего использовать постоянную высокоскоростную скорость впрыска до тех пор, пока деталь не будет почти полностью заполнена (от 95 до 99%), а затем переключиться на стадию упаковки и удержания, применяя максимально возможное давление, не создавая чрезмерного напряжения.

Скорость впрыска должна быть настолько высокой, насколько это возможно, не вызывая всплеска или деформации пресс-формы, а настройка давления впрыска должна быть достаточно высокой, чтобы предотвратить автоматическое снижение формовочной машиной скорости впрыска из-за того, что пиковое давление впрыска превышает заданное значение. Оптимальная упаковка детали обычно может быть определена методом увеличения давления в упаковке до достижения максимально возможной массы детали. Во время литья под давлением могут быть отходящие газы, которые могут раздражать слизистые оболочки, поэтому процессы литья следует проводить только в местах с достаточной вентиляцией. Поведение кристаллизации PPS становится критической проблемой при производстве деталей, отлитых под давлением. Температура поверхности формы обычно должна поддерживаться на уровне от 135 до 150 °С, чтобы достичь максимально возможной степени кристалличности полимера и обеспечить наилучшую возможную долговременную целостность размеров при повышенной температуре детали. Это лучше всего достигается путем использования циркулирующего горячего масла, однако, электрические нагреватели также используются весьма успешно. При использовании более низких температур поверхности пресс-формы детали будут охлаждаться быстрее и не будут приобретать достаточную степень кристалличности. Если же такие детали когда-либо подвергаются условиям эксплуатации при температурах выше температуры стеклования PPS (около 85 °C), деформация детали может возникнуть из-за дифференциальной усадки, вызванной термически индуцированной кристаллизацией.

Если необходимо использовать более низкие температуры, температуру поверхности формы следует поддерживать ниже 85 °C, чтобы обеспечить стабильно низкий уровень кристалличности деталей и достичь наилучшей возможной воспроизводимости деталей. Для таких деталей следует избегать обслуживания при повышенных температурах, если только не проводится процесс отжига после формования. При низких температурах поверхности формы детали с более толстыми стенками могут иметь тенденцию к образованию аморфных внешних поверхностей с большей кристалличностью на внутренних участках стенок, поскольку внутренние области будут иметь тенденцию к более медленному охлаждению. Это может быть источником частичных изменений размеров. Температура поверхности пресс-формы от 85 до 135 °C никогда не должна использоваться в литьевых PPS-смесях. В этом интервале температур степень кристалличности будет изменяться от части к части, и результирующие изменения в усадочных характеристиках будут вызывать несовместимые допуски по размерам между частями. Армированные сплавы PPS / полиамид могут достигать достаточной степени кристалличности при температурах поверхности формы до 95 °C, но для обеспечения оптимальной степени кристалличности температуры поверхности формы выше 120 °C все еще являются предпочтительными.

Если условия эксплуатации требуют повторного или интенсивного воздействия температур выше 200 °C, может быть желателен последующий «отжиг» усиленных деталей из PPS. Это достигается путем нагревания деталей в течение 2 часов при температуре выше максимальной ожидаемой рабочей температуры детали, доведения полимера PPS до слегка более высокой степени кристалличности за счет термически индуцированных процессов кристаллизации до того, как детали будут введены в эксплуатацию. С помощью таких процессов отжига детали, отформованные с использованием температуры поверхности формы ниже 85 °С, также могут быть переведены из преимущественно аморфного состояния в полукристаллическое состояние. Может быть необходимо закрепить детали во время процесса отжига, чтобы гарантировать, что критические допуски по размерам не будут компенсированы дифференциальной усадкой, которая возникает в результате термически индуцированной кристаллизации.

Помимо кристалличности деталей, температура поверхности формы также существенно влияет на качество поверхности и внешний вид деталей, отлитых под давлением из армированных соединений PPS. При температуре поверхности пресс-формы выше 135 °C образуется поверхность детали, обогащенная смолой, которая обеспечивает гладкую и глянцевую поверхность детали. Более низкие температуры поверхности пресс-формы будут приводить к получению более тусклого и пятнистого покрытия поверхности детали из-за того, что наполнители и армирующие элементы оказываются более открытыми на поверхности детали. Отжиг после формования не изменит отделки поверхности, хотя может иметь место заметный сдвиг в цвете из-за перехода полимера из более прозрачного янтарного цвета в его аморфном состоянии в непрозрачный от белого до коричневого цвета в его кристаллическом состоянии. Даже пигментированные соединения PPS могут демонстрировать заметное изменение внешнего вида вследствие термически индуцированной кристаллизации.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5