Пластики, эластомеры и нанокомпозиты. Производство пластиков. Часть 3

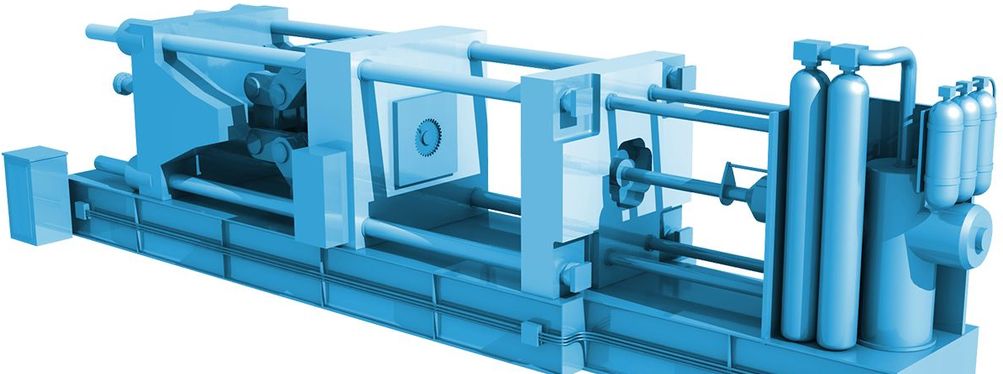

Экструзия обычно считается вторым ведущим процессом производства пластмасс в мире, хотя в этом процессе используется примерно такой же объем пластика, как и при литье под давлением. Экструзия - это процесс, при котором материал экструдируется с постоянной формой профиля через фильеру. В индустрии пластмасс в основном используются два различных процесса: одношнековая экструзия и двухшнековая экструзия. Одношнековая экструзия использует один шнек внутри цилиндрического элемента для непрерывного проталкивания пластика через постоянный профиль. Производительность обычно измеряется в единицах массы в час (например, в фунт / час в англо-американской системе измерений или в кг / час в привычной нам международной) и регулируется скоростью вращения шнека машины. Большинство экструдированных продуктов производится с помощью одношнековой экструзии. Такие детали, как оконные рамы или гидроизоляция, которые имеют неизменную конструкцию профиля, обычно производятся посредством именно одношнековой экструзии. Из-за таких факторов, как разбухание расплава на выходе из фильеры, конструкция фильеры для экструдера имеет решающее значение. Иногда требуется большая сложность экструзионного элемента, чтобы получить правильный профиль.

Двумя крупнейшими отраслями экструзии являются экструзия труб и экструзия пленки. Однако есть много других отраслей, которые используют экструзию для создания своей продукции. Это, например, экструзия волокна для одежды, экструзия покрытий и экструзия пленки с раздувом – вот лишь некоторые отрасли. Двухшнековая экструзия используется для получения более сложной смеси по сравнению с одношнековой экструзией. Внутри цилиндра в форме восьмерки работают два винта. Двойной шнек используется для соединения или смешивания двух или более различных материалов. Он также используется для облегчения удаления летучих газов из расплава или даже в процессе полимеризации. В некоторых случаях формовка готовых деталей выполняется с помощью двухшнековой экструзии. Двухшнековая экструзия может выполняться с использованием многих типов материалов, включая термопласты, реактопласты, эластомеры (каучуки), наполнители и армирующие материалы, а также другие добавки. Этот процесс в основном используется для тщательного смешивания добавок и полимера. Часто продуктом двухшнекового экструдера являются гранулы, используемые для другого процесса. Шнеки двухшнекового экструдера отличаются от шнеков, используемых в одношнековой экструзии. Они разделены на секции вместе с цилиндрами, чтобы облегчить правильное перемешивание для каждой системы.

Повышение давления в двухшнековом экструдере может быть намного более сильным. Чтобы бороться с этим и безопасно работать с оборудованием, двухшнековые экструдеры используют дозированную подачу или подачу с «голоданием», что означает, что цилиндр может заполняться только до частичного уровня. Пропускная способность системы также регулируется механизмом подачи, а не скоростью шнека. Двухшнековая экструзия также используется для производства продуктов из таких полимеров, как поливинилхлорид (ПВХ), которые могут разлагаться и выделять вредные газы при переработке (продукты разложения мономера винилхлорида). Обработка с использованием двухшнековой экструзии по-прежнему потенциально опасна, но многие из опасностей уменьшены или сведены к минимуму до более безопасного рабочего уровня. Экструзия по-прежнему является жизненно важным технологическим процессом для пластиковой промышленности. Детали с постоянным профилем можно изготавливать с высокой скоростью, недоступной для других методов обработки. Другой основной способ обработки полимеров – выдувное формование. Выдувное формование – это процесс производства полых деталей путем прижатия пластика к стенкам формы с помощью давления воздуха. Этот процесс в основном используется для создания емкостей, таких как бутылки для напитков и некоторых жидких продуктов, но выдувное формование не ограничивается производством исключительно емкостей.

- Эластомеры и армированные пластики

- Уплотнения канализационных труб

- Термопластичные эластомеры на европейском рынке

В выдувном формовании есть два основных подпроцесса. Это экструзия с раздувом и литье под давлением. У каждого процесса есть свои преимущества и недостатки и у каждого есть свои ограничения. Экструзионно-выдувное формование можно отличить по полой трубе, которая выдавливается из машины для создания деталей. Эта трубка именуется заготовкой. Затем полая форма закрывается вокруг заготовки и направляется к выдувному отсеку. Там заготовка внутри формы формуется с использованием давления воздуха, в то время как другая заготовка экструдируется из машины. Это позволяет сократить время цикла производства. Поскольку требуется, чтобы заготовка свободно висела во время экструзии, требуется полимер с более высокой молекулярной массой. Полиэтилен высокой плотности (HDPE) чаще всего используется при экструзионно-раздувном формовании. В экструзионно-выдувной машине также можно использовать несколько головок для увеличения производительности экструдера. Двумя типами экструзионно-выдувных машин являются двухпозиционная машина и машина непрерывного действия. Двухпозиционная или «челночная» машина перемещает общую форму вперед и назад между экструзионной заготовкой и выдувной станцией. Машина непрерывного действия или «колесная» машина использует несколько одинаковых форм для непрерывного производства деталей.

Экструзионно-выдувное формование позволяет производить детали большего размера, чем литье под давлением. Это также дешевле, и внутри детали отсутствуют внутренние напряжения. Однако при использовании экструзионного выдувного формования образуется больше отходов, и меньше возможностей для контроля точности размеров. При формовании с раздувом под давлением используется преформа, полученная литьем под давлением, а не заготовка для создания конечной детали. После формования преформы ее переносят во вторую форму, где преформе выдувают ее окончательную форму. Деталь может быть отформована с использованием одностадийного или двухступенчатого литья под давлением с выдувом. Одностадийный процесс происходит, когда преформа циклически подается на выдувную станцию на той же машине, на которой она была отлита под давлением. Это позволяет выполнять процесс за один непрерывный этап, и требуется только одна машина. Кроме того, полимер должен быть подвергнут только однократной тепловой нагрузке. Во время двухэтапного литья под давлением с раздувом преформа полностью охлаждается, а затем передается в другую машину для придания окончательной формы. Преформы необходимо повторно нагреть, а затем обработать при помощи воздуха.

Используя двухэтапную обработку, можно снизить стоимость за счет поставок преформ вместо отправки готовых бутылок в цеха по розливу. Затем бутылки выдуваются на предприятии непосредственно перед розливом. Формование с раздувом и вытяжкой под давлением является существенной разновидностью этого процесса. Этот процесс используется для обеспечения оптимальных оптических и барьерных свойств, которые достигаются за счет двухосной ориентации полимерных цепей. Этот процесс применяется в основном с полиэтилентерефталатом (ПЭТ). Двухосная ориентация достигается за счет дополнительного использования растягивающего стержня непосредственно перед выдуванием бутылки. Стержень позволяет заготовке растягиваться в вертикальном направлении более равномерно, чем позволяет продуваемый воздух. Наряду с меньшей стоимостью изделий, литье под давлением с раздувом предлагает множество других преимуществ. Так, возможен больший объем производимых партий, доступен лучший контроль размеров и у изделий отсутствует нижний сварной шов, который создается, когда экструдированная заготовка зажимается пресс-формой. В следующей части продолжим разговор об этом процессе.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5