Пластики, эластомеры и нанокомпозиты. Производство пластиков. Часть 2

Формование — это процесс придания формы гибкому материалу с использованием формовочных емкостей (форм) для создания идентичных деталей. Форма используется для облегчения формования деталей в этом процессе. Форма состоит из твердого блока, содержащего одну или несколько полостей, которые заполнены пластиком и образуют деталь, имеющую соответствующие геометрические характеристики. В индустрии пластмасс литье играет важную роль. Формование было не только первым доступным процессом обработки пластика, но и до сих пор остается лидером среди всех процессов. В процессе формования существует множество подпроцессов, но литье под давлением на сегодняшний день является наиболее широко используемым процессом формования в пластиковой индустрии. Другие включают, но не ограничиваются ими, компрессионное формование, формование с переносом, спекание, реакционное литье под давлением (RIM) и литье с переносом смолы (RTM).

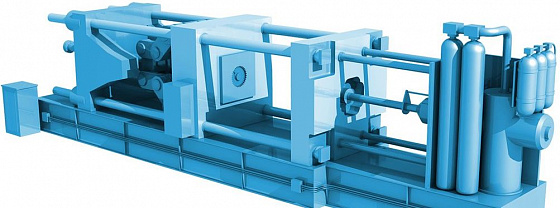

Большая часть продукции, производимой методом литья под давлением, используется в автомобильной промышленности. При литье под давлением полимер пластифицируется вне формы, а затем нагнетается в закрытую форму с помощью специального механизма. Литье под давлением обычно используется с термопластами и позволяет производить большие объемы быстрее, чем другие процессы формования. Термопластавтомат состоит из конца для литья под давлением, на котором находится полимер, и зажимного конца, на котором размещаются форма и зажимной механизм. Более 99% промышленных устройств используют поршневой винт в качестве основного механизма. Для зажима относительно одинаково используются как механические, так называемые коленчатые, так и гидравлические машины. Однако полностью электрические машины — это сравнительно новый вариант, но они получают всё большее распространение. Машины оцениваются либо по тоннажу, либо по размеру гранулята. Требуемый тоннаж определяется путем расчета площади проекции детали. По мере увеличения площади проекции детали необходимая сила зажима также увеличивается. Размер впрыска — это общий объем пластика, необходимый для заполнения детали. Сюда входит пластик, необходимый для детали, направляющих и литника.

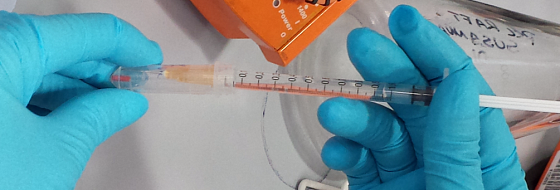

Процесс литья под давлением состоит из четырех этапов. Сначала на этапе заполнения закрытая форма заполняется гранулятом полимера. Затем на детали удерживается необходимое давление, чтобы гарантировать ее заполнение и предотвратить обратный поток полимера. Фаза охлаждения и пластификации происходит после замораживания полости и позволяет винту восстанавливаться, пока деталь остывает. Наконец, на этапе выталкивания твердая деталь удаляется из формы, и цикл повторяется. Литье под давлением с использованием газа (так называемый метод GAIN), совместное литье под давлением и некоторые другие виды литья — всё это разновидности литья под давлением, которые обеспечивают различные преимущества по сравнению с исходным процессом. GAIN позволяет произвести деталь путем впрыскивания инертного газа, обычно азота, после того, как пресс-форма была обработана на короткое время или частично заполнена пластиком. Метод GAIN позволяет использовать более легкие детали и обеспечивает меньший расход материала. Совместное впрыскивание использует несколько полимеров, чтобы обеспечить различный внешний вид или свойства в конечном продукте. Формование начинается с установки металлической вставки в форму. Затем полимер выталкивается вокруг него, образуя внешний слой из пластика на металлической детали.

- Уплотнения канализационных труб

- Термопластичные эластомеры на европейском рынке

- Эластомеры и армированные пластики

Другой способ формования — это прессование. Это старейший процесс массового производства пластмасс. Этот процесс обычно используется с термореактивными пластинами, которые сшиваются под действием тепла. Материал для компрессионного формования помещается непосредственно в полость формы. Затем полость заполняется за счет тепла и давления. Компрессионные формовочные машины устанавливаются так, чтобы форма открывалась и закрывалась вертикально, так что загруженный материал не выпадет до закрытия формы. Пластиковый материал, помещенный в полость, подлежащую формованию, иногда называют зарядом. Заряд может состоять как из преформы, так и из таблетированного материала. Однако в обоих случаях размер заряда рассчитывается в соответствии с объемом полости, чтобы минимизировать потери. Компаунд для формовки в массе (BMC) обычно используется в промышленности в качестве загрузки для формования под давлением. BMC состоят из смол, наполнителей / упрочняющих добавок, катализаторов, ускорителей и красителей, которые ранее были добавлены либо в преформу, либо в гранулы, которые будут использоваться. Небольшие отходы материала — лишь одно из преимуществ компрессионного формования. Стоимость метода обычно невысока, поскольку формы не очень сложные, также присутствует слабая скорость сдвига, что не вызывает большого износа инструментов. Это также вызывает низкую молекулярную ориентацию, которая предотвращает деформацию.

Формование с переносом похоже на компрессионное формование, однако материал сначала помещается в предварительную камеру перед входом в форму. Как и в компрессионном формовании, термореактивные пластмассы, сшитые под действием тепла, используются для литья под давлением. При формовании с переносом можно использовать несколько полостей, поскольку материал попадает в форму после ее закрытия. Наличие сдвига способствует нагреву, необходимому для сшивания и потока в полости. Машины для литья под давлением также обычно располагаются так, чтобы формы открывались вертикально. Поскольку форма закрывается и зажимается до того, как материал попадает в форму, на деталях, отформованных методом переноса, нет препятствий, то есть они остаются гладкими, а размеры готовых изделий очень точны из-за потока полимера. Еще одно преимущество заключается в том, что время отверждения сокращается, так как присутствует сдвиг, который создает тепло. Этот метод также может использоваться для создания более сложных деталей, чем те, которые могут быть созданы прессованием. Спекание также похоже на прессование, но вместо гранул или преформы используется порошковый материал. Порошковый материал плавится на границе раздела без полного плавления. Это позволяет формовать трудно поддающиеся обработке или не плавящиеся полимеры. Пористость конечной части также может быть обеспечена путем регулирования времени плавления. Спекание в основном используется в областях, связанных с политетрафторэтиленом (PTFE) или сверхвысокомолекулярным полиэтиленом (UHMWPE).

Реакционное литье под давлением (RIM) — это двухкомпонентная термореактивная формовочная система. Термореактивный материал создается путем смешивания двух или более материалов непосредственно перед впрыском в форму. Типичным примером этого является смешивание изоцианата и спирта с образованием полиуретана. Термореактивный продукт этого метода является прочным и стабильным по размерам. Этот метод может быть реализован путем использования более низкого давления зажима, что делает процесс более безопасным для операторов. Еще одно преимущество RIM состоит в том, что из образовавшихся смол легко создать вспененный продукт. В формовании с переносом смолы (RTM) используется термореактивная смола с низкой вязкостью. Смолу сначала загружают в преформу с пенопластом или стеклонаполнителем, который помещают в форму заранее. Этот метод иногда называют жидким композитным формованием (LCM). Основное преимущество использования RTM касается непосредственно вставки преформы. Изготовленные детали легкие, но обладают отличными прочностными характеристиками. Форма также позволяет получить хорошую отделку поверхности, чего нет во многих других методах формования композитов. Литье под давлением уже давно является ведущим способом производства пластмасс. Хотя многие экструзионные методы имеют больший объем продаж, чем машины для литья под давлением, количество компаний, занимающихся литьем под давлением, превышает количество тех, кто занимается экструзией. Экструзия продолжает набирать популярность в литье под давлением, но еще не обошла литье под давлением по ключевым показателям. В следующей части речь как раз и пойдет об экструзионных методах.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5