Пластики, эластомеры и нанокомпозиты. Полиолефины. Часть 6

Полибутен-1 (PB-1) был впервые синтезирован в 1954 году, через год после полипропилена. Потребовалось еще 10 лет, чтобы компания Chemische Werke (Германия) запустила первое промышленное производство в 1964 году (мощность около 3 тыс. т в год). Модифицированные материалы были представлен на рынке вскоре после этого. Полибутен существует в двух изомерных формах в зависимости от того, где двойная углеродная связь расположена в молекуле мономера. Если он находится между первым и вторым атомами углерода в линейной молекуле (бутен-1), то химически точное название получающегося в результате полимера: «полибутен-1» (PB-1), а не полибутилен, как его часто называют. Если же это разветвленная молекула мономера, то полученный полимер называется полиизобутиленом (PIB).

Полимер, с которым мы имеем дело, это PB-1. В прошлом этот полимер упоминался как полибутилен, PB, PB-1 и полибутен, но всё же его химически правильное название, PB-1, полибутен-1. PB-1 получают полимеризацией бутена-1 со стереоспецифическим Z-N катализатором (катализатором Циглера-Натта) для создания линейного высокомолекулярного изотактического полукристаллического полимера. PB -1 сочетает типичные свойства обычных полиолефинов с некоторыми характеристиками технических полимеров. По химической структуре ПБ-1 отличается от полиэтилена и полипропилена только количеством атомов углерода в молекуле мономера. Твердый PB-1 может существовать в четырех кристаллических состояниях. Три из них являются метастабильными (формы II, III и I0). Во время отверждения из расплавленного состояния PB-1 в основном кристаллизуется до тетрагональной формы II. В течение нескольких дней материал проходит кристаллическое фазовое превращение, чтобы создать стабильную форму I. Боковые группы C2H5 в PB-1 достаточно длинные, чтобы создать свободный объем между молекулами при затвердевании расплава. Во время фазы перекристаллизации «пустоты» заполняются, и материал сжимается примерно на 2%. Следовательно, кристаллическая форма I является более плотной, и характеристики продукта отличаются от формы II.

Температура плавления, плотность, твердость, жесткость и предел текучести увеличиваются, в то время как предельное удлинение остается неизменным. После полной кристаллизации PB-1 достигает лучших механических характеристик. Перекристаллизация продолжается в течение длительного периода, но большая часть ее завершается через 7-10 дней. Скорость фазового превращения зависит от температуры, гидростатического давления, структуры, ориентации и нуклеации. Перекристаллизация происходит быстрее всего при комнатной температуре. При +23 °С и атмосферном давлении фазовое превращение гомополимеров PB-1 занимает около 1 недели, однако при давлении в 2000 бар это происходит всего за 10 минут. Благодаря схожей структуре, PB-1 полностью совместим с PP и может использоваться в смесях для улучшения определенных характеристик полипропилена. С другой стороны, PB-1 не совместим с полиэтиленом. Сополимеры PB-1 смешиваются с полиэтиленовой пленкой, но только для использования в отслаиваемой упаковке.

По сравнению с другими полиолефиновыми материалами, PB-1 имеет более высокий уровень сопротивления деформации при постоянном приложении напряжения в течение длительных периодов времени. Это известно как поведение ползучести, и графики иллюстрируют превосходную производительность пищевого PB-1, превышающую 100 часов. Молекулярный вес PB-1 обычно составляет около 750 000. Неожиданно на технологичность не влияет высокая молекулярная масса. PB-1 может быть обработан с использованием обычного оборудования для производства пластмасс. Прочность расплава у PB-1 примерно в два раза выше, чем у полипропилена, что приводит к лучшей вытяжке и меньшему провисанию расплава во время экструзии. Имея модуль упругости при растяжении приблизительно 400 МПа, гомополимеры PB-1 более гибкие, чем PP-R (850 МПа) и PEX (600 МПа). Их гибкость остается высокой даже при низких температурах и облегчает работу в холодное время года. В дополнение к своим превосходным механическим и термическим свойствам, PB-1 обеспечивает высокий уровень устойчивости к химическим воздействиям, а также соответствует уровню устойчивости к воспламеняемости, который удовлетворяет большинству требований.

Теперь поговорим о веществах, без которых было бы невозможно наладить производство полиолефинов. В промышленности много различных катализаторов использовались и в настоящее время используются для полимеризации олефинов. Наиболее значимые группы включают оксид хрома и, в последнее время, системы на основе металлоцена. Кинетика, которая контролирует процесс полимеризации, довольно сложна и может включать в себя множество участков на поверхности катализатора, реакции между сокатализатором и донором, эффекты превращения молекулярных групп. Кроме того, полимеризация может включать агенты переноса цепи, такие как водород, для контроля молекулярной массы, и несколько мономеров могут быть одновременно полимеризованы. Еще более усложняет этот процесс тот факт, что диффузионные сопротивления могут присутствовать во время роста полимерной частицы. Катализатор Z-N (Циглера-Натта) может быть определен как соединение переходного металла, содержащее метауглеродную связь, способное осуществлять повторное введение олефиновых звеньев. Обычно, хотя и не обязательно, катализатор состоит из двух компонентов: соли переходного металла, такого как TiCl4, и алкила металла основной группы (активатора), который служит для образования активной метауглеродной связи.

Высокоактивный гетерогенный катализатор Z-N, который широко используется в настоящее время, имеет активные центры, TiCl4, для полимеризации. Эти активные центры расположены на поверхности и по краям кристаллической структуры хлорида титана. Эта структура имеет большую площадь поверхности и объем пор, и таким образом, это значительно увеличивает активность катализатора. Сокатализаторами (активаторами), используемыми с катализаторами на MgCl2, являются неизменно альтриалкилы, триэтилалюминий (TEAL) и триизобутилалюминий (TIBA), являющиеся наиболее предпочтительными. Для этих каталитических систем активные центры создаются за счет взаимодействия атомов переходного металла на поверхности катализатора и алюминийорганического соединения (сокатализатора). Поскольку сокатализаторы работают как акцепторы электронов, они также используются для удаления полярных примесей из реактора. Эти примеси являются донорами электронов, такими как соединения кислорода, серы и азота, а также влаги, действующей на катионные активные центры. Основным достижением в гетерогенных Z-N катализаторах стало использование внутренних и внешних доноров, которые улучшают свойства получаемого полимера (то есть кристалличность), а также увеличивают активность катализатора.

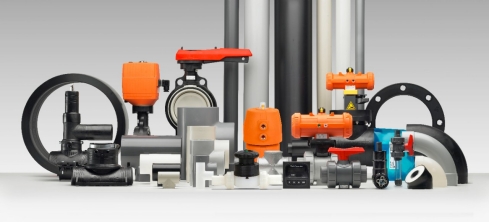

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2