Разновидности инженерных пластиков. Полифениленсульфид. Часть 7

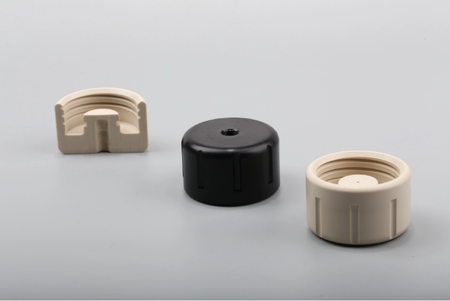

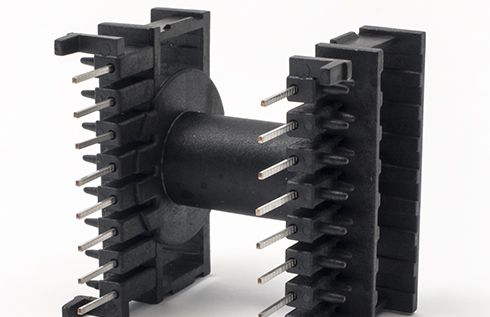

В пределах двух групп PPS, рассмотренных в предыдущей части, доступны различные сорта, которые обеспечивают несколько различающиеся характеристики пластического потока и механические свойства. Доступны специальные 40% армированные стекловолокном марки, которые имеют примерно на 30% более низкую вязкость расплава и меньшую склонность к воспламеняемости в крошечных отверстиях и пазах, что делает их особенно полезными для формования небольших, тонкостенных электрических и электронных разъемов. Однако это достигается за счет примерно на 10% более низкой прочности на растяжение и прочности на изгиб и примерно на 25% более низкого удлинения и ударной вязкости по Изоду с надрезом. Некоторые марки, содержащие как стекловолокно, так и минеральный наполнитель, были разработаны для обеспечения примерно на 15% более высокой прочности на растяжение и прочности на изгиб наряду с примерно на 50% более высокой ударной вязкостью по Изоду с надрезом, но имеют примерно на 30% более высокую вязкость расплава. Они используются в тех случаях, когда механическая прочность типичных соединений PPS из стекловолокна и минерального наполнения является недостаточной, но стоимость 40% соединений PPS, армированных стекловолокном, при этом является чрезмерно высокой.

Сообщалось о значительном объеме работ по смешиванию PPS с целым рядом других полимеров, и в настоящее время на рынке появляются некоторые смеси, армированные стекловолокном. Смеси PPS с различными модификаторами ударопрочности каучука, различными полиамидами, полифениленоксидом, поликарбонатами, полиарилсульфоном, полиэфиримидом, полиамидимидом, полиэтилентерефталатом, полибутилентерефталатом, полистиролом и жидкокристаллическими полимерами подробно описаны в специальной литературе. В большинстве случаев блок-сополимер или прививочный агент необходимы для улучшения совместимости смешанных фаз и достижения достаточно высокой степени дисперсии для обеспечения желаемых улучшений производительности. Наиболее полезные результаты обычно достигаются, когда PPS включает непрерывную фазу смеси, хотя было показано, что небольшие количества PPS обеспечивают преимущества обработки и огнестойкости в некоторых случаях.

Также заметим, что на сегодняшний день не существует достаточно удовлетворительных по характеристикам смесей PPS с другими полимерами. Основные цели смешивания PPS с другими полимерами, как правило, заключаются в улучшении ударопрочности, пластичности (удлинения) или HDT (температуры теплового отклонения) по сравнению с усиленными соединениями PPS. Основным недостатком таких смесей является то, что они склонны жертвовать устойчивостью к термическому разложению, стойкостью к химическому воздействию и присущей им негорючестью, то есть как раз теми характеристиками, за счет которых PPS столь популярен в требовательных областях. Политетрафторэтилен (ПТФЭ) часто смешивают с ППС для обеспечения улучшенной смазываемости поверхности и характеристик износа, хотя в этих смесях ПТФЭ действительно не плавится во время обработки и ведет себя скорее как наполнитель, диспергированный в полимерной матрице ПФС, а не как полимерная смесь. Из различных описанных смесей PPS с другими полимерами только смеси PPS с модификаторами ударной вязкости этиленового сополимера, полиамидами и PTFE начинают получать признание в областях применения армированных пластиков.

Свойства некоторых примеров таких смесей, армированных стекловолокном, приведены в специальной литературе, а здесь заметим, что эти смеси обычно демонстрируют более высокую ударопрочность, большую пластичность (удлинение при разрыве) и более низкий модуль (жесткость) по сравнению с армированными соединениями PPS. Смеси PPS с полиамидами также продемонстрировали некоторые преимущества в процессах литья под давлением, такие как значительно улучшенный поток в тонкостенных срезах, меньшая тенденция вспыхивать в крошечных отверстиях и пазах и более быстрое время цикла по сравнению с усиленными соединениями PPS. Добавление PTFE снижает динамический коэффициент трения и снижает скорость износа армированных соединений PPS. Для 40% PPS, армированного стекловолокном, по сравнению с 40% смесью PPS / PTFE, армированной стекловолокном, динамический коэффициент трения составляет примерно 0,5 по сравнению с примерно 0,3 соответственно, а скорость износа составляет примерно 0,05 мм / ч (0,002 дюйма / час) по сравнению примерно с 0,0013 мм / ч (0,00005 дюйма / ч) соответственно.

Одна из основных причин того, что эти смеси демонстрируют большую коммерческую применимость, чем смеси с другими полимерами, заключается в том, что надлежащая смесь с этими полимерами сводит к минимуму потерю типичных преимуществ, свойственных чистому PPS. Эти усиленные смеси сохраняют высокие HDT и демонстрируют хорошие характеристики термического старения, что делает их полезными в приложениях, требующих интенсивного воздействия температур, по крайней мере, до +150 °C. Характеристики термического старения смесей этиленового сополимера и полиамида по сравнению с соединением PPS близки, но, хотя значения химической стойкости смесей этиленового сополимера и полиамида не так хороши, как у PPS, такие соединения показали превосходную устойчивость к автомобильным жидкостям при повышенных температурах. Полиамидные смеси в некоторой степени подвержены воздействию охлаждающей жидкости двигателя, но не более восприимчивы, чем полиамиды, которые используются в автомобильных системах охлаждения. Поскольку ПТФЭ также обладает превосходной термостабильностью и широким диапазоном химической стойкости, смешивание с ПТФЭ не приводит к ухудшению характеристик термического старения или химической стойкости.

Смеси этиленового сополимера и полиамида требуют огнестойких добавок для достижения той же степени устойчивости к воспламенению, что и соединения PPS, но добавление ПТФЭ не оказывает отрицательного влияния на устойчивость к воспламеняемости. Хотя эти усиленные смеси PPS с другими полимерами, по-видимому, не открывают новые рынки для PPS, они увеличили полезность PPS на существующих рынках, сократив разрыв между затратами и характеристиками между армированным PPS и другими армированными термопластами. По сравнению с другими конструкционными пластиками соединения PPS демонстрируют превосходное сочетание механической прочности при повышенной температуре и долговременной устойчивости к термическому разложению. На исключительные характеристики этих армированных конструкционных пластиков при повышенной температуре указывают температура теплового отклонения и относительный термический индекс UL (RTI). Испытание температуры на отклонение при нагревании представляет собой метод сравнения относительной способности пластмассовых материалов сохранять целостность размеров при повышенных температурах. Это указывает на температуру, при которой пластиковый материал больше не будет сохранять свою форму при приложенной нагрузке (стандартное значение здесь 1,82 МПа), поскольку температура постепенно увеличивается со скоростью 2 °C в минуту.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5