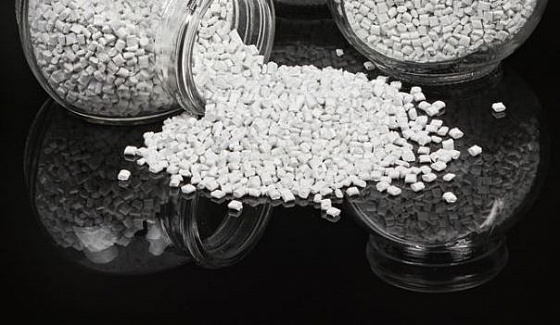

Разновидности инженерных пластиков. Полибутилентерефталат (PBT). Часть 5

Продолжаем рассказ о литье под давлением — эта технология является основной при производстве изделий из полибутилентерефталата. Давление следует поддерживать до тех пор, пока входные ворота полностью не «замерзнут». Как правило, для обеспечения однородности расплава и предотвращения чрезмерного нагрева при сдвиге рекомендуется более низкая скорость вращения шнека. Скорость шнека должна быть отрегулирована таким образом, чтобы время отвода шнека находилось в диапазоне от 70 до 80% от доступного времени охлаждения закрытой детали пресс-формы.

Противодавление улучшает однородность расплава и особенно полезно для получения хорошей эффективности смешивания при добавлении цветных концентратов. Чрезмерный нагрев трением из-за высокой скорости шнека и / или противодавления может привести к термическому разложению смолы или изменению цвета. Армированные стекловолокном марки PBT, высокие скорости шнека или высокое противодавление также могут вызвать разрыв волокна и снизить механические свойства формованных деталей. Поскольку существует множество различных сортов для конкретных применений, следует обратиться к рекомендуемым условиям обработки, предписанным для конкретных сортов. Если цикл впрыска прерывается дольше, чем на пару нормальных циклов, цилиндр следует продуть свежей смолой. Невыполнение продувки после таких прерываний может привести к повреждению деталей из-за термического разложения смолы. Это особенно важно в горячих формах коллекторов. Настоятельно рекомендуется продувать формовочную машину при переходе на другой тип смолы. В общем, лучшими продувочными материалами для термопластов PBT являются экструзионный полиэтилен высокой плотности и полистирол.

Если применение разрешает использование повторного измельчения, менее 20% измельченных материалов может быть добавлено в исходные гранулы после сушки без сильного снижения свойств. Но механические и термические свойства формованных деталей могут быть хуже, чем у свежего материала, из-за термического разложения или разрушения армированных наполнителей. Важно содержать детали в чистоте и избегать загрязнения другими материалами. Фактический уровень повторного использования должен быть определен для каждого конкретного приложения. PBT может быть экструдирован во множество применений, таких как пленка, лист, труба. Это может быть достигнуто с помощью коммерческих экструдеров, чей шнек имеет три различные характеристики, такие как зоны подачи, перехода и дозирования, с отношением длины к диаметру (L / D) не менее 24: 1. Зона подачи на заднем конце шнека действует как транспортер смолы из области бункера через нагреваемый цилиндр. Функция переходной зоны заключается в сжатии расплава, а ее длина должна составлять три-четыре оборота между подачей и дозирующей секцией.

Зона измерения расположена на выходном конце винта и имеет постоянную глубину. Трехзонные винты должны иметь отношение глубины пролета от 2: 1 до 4: 1, обеспечивая подачу в секцию дозирования. Ствол и винт должны быть оснащены защитой от износа для предотвращения коррозии и истирания. При обработке армированных стеклом или стекловолокном марок рекомендуется использовать специальную защиту от износа, включающую биметаллический ствол, облицованный износостойким покрытием, и винт с упрочненными выступами. С точки зрения точных глубин в секциях подачи и дозирования и длины переходной секции, размер и геометрия винта должны быть выбраны в соответствии с размером детали и областями применения. Для экструзионных применений из-за необходимости прочности расплава обычно используется PBT с высокой молекулярной массой. В зависимости от марок и деталей применения температура плавления ПБТ должна составлять от +230 до +260 °C.

Смолы PBT можно обрабатывать на всех стандартных шнековых термопластавтоматах. Могут использоваться как обычные, так и гидравлические зажимные машины, оснащенные электрическими или гидравлическими приводами. Как правило, классические трехзонные шнековые термопластавтоматы можно использовать с достаточным качеством для обработки смол PBT. Рекомендуется трехзонный винт с уменьшенной глубиной вылета, имеющий отношение длины к диаметру от 18 до 22. При одинаковом диаметре шнека с уменьшенным вылетом винты обеспечивают более короткое время пребывания расплава в цилиндре и более равномерное распределение температуры в расплаве. Если требования к производительности и однородности расплава высоки, конкретные конструкции шнеков дадут значительные преимущества. Однородность расплава и однородность температуры также могут быть улучшены с помощью более длинных шнеков и / или дополнительных секций сдвига и перемешивания. Диаметр шнека выбирается исходя из объема, необходимого для полного заполнения деталей формы. Общая рекомендация по выбору формовочной машины заключается в том, что каждый объем должен находиться в диапазоне хода от 1 до 3 диаметров шнека (от 30 до 80% от мощности машины).

Для смесей PBT, где контроль цвета имеет решающее значение, настоятельно рекомендуется, чтобы объем был близок к 60% от вместимости машины, чтобы сократить время пребывания. Армированные стекловолокном марки PBT являются абразивными и имеют тенденцию к износу винтовых элементов. Настоятельно рекомендуется использовать термически обработанную легированную сталь с твердой поверхностью. Во время впрыска для классов PBT необходимо использовать невозвратное контрольное кольцо, чтобы обеспечить постоянное давление в полости и равномерность обработки. При использовании с усиленными марками, даже при правильной закалке, эти контрольные кольца подвергаются быстрому износу и должны периодически проверяться и заменяться после 3-4 месяцев эксплуатации. Достаточная сила зажима является еще одним ключевым фактором при выборе формовочного оборудования. Минимальная требуемая сила зажима может быть легко определена путем умножения площади отлитой детали, которая проецируется на плоскость зажимной плиты, на среднее давление в полости пресс-формы.

Наиболее важными областями применения PBT являются автомобильная и электрическая промышленность, электроника и телекоммуникации, а также точное машиностроение и общее машиностроение. PBT, обладающий комбинированными свойствами стойкости к нагреву и химическим веществам, а также постоянством электрических свойств в широком диапазоне температур, имеет множество применений, начиная от мелких деталей, таких как соединители, до крупных формованных изделий, используемых в автомобильной промышленности. Электрические, автомобильные и другие потребительские товары выигрывают от желаемого сочетания свойств и формуемости термопластичных смол PBT. Немодифицированный PBT используется в некоторых применениях, но большинство смол PBT модифицируют путем смешивания с различным содержанием добавок, таких как стекловолокно, модификаторы ударопрочности, антипирены и другие полимеры для различных применений. Выбор правильного типа и содержания добавки позволяет адаптировать продукты к конкретным требованиям заказчика. Во многих областях применения ПБТ конкурирует с другими термопластами, такими как полиамидные, полиацетальные и поликарбонатные смолы.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5