Разновидности инженерных пластиков. Полибутилентерефталат (PBT). Часть 2

Технологические цепочки при получении полибутилентерефталата включают серию непрерывных реакторов, за которыми следуют завершающие реакторы. В большинстве коммерческих процессов реакции в расплавленной фазе проводят в трёх-пяти (или даже более) непрерывных реакторах – одном или двух реакторах этерификации, одном или двух реакторах поликонденсации и реакторах для получения высокой вязкости.

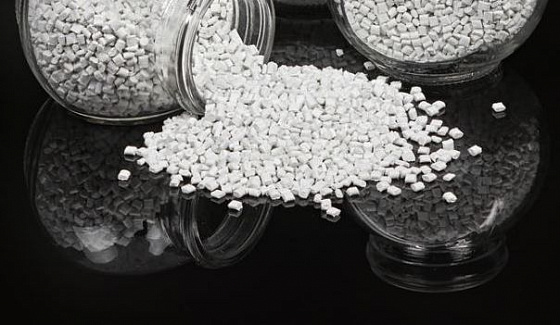

Серия реакторов используется для постепенного извлечения побочных продуктов, таких как тетрагидрофуран (ТГФ), метанол и вода. Давление также постепенно снижается с помощью ряда реакторов, поскольку реакция поликонденсации идет дальше, и 1,4-бутандиол удаляется из реактора. В чистых реакторах летучие побочные продукты и избыток 1,4-бутандиола удаляются в вакууме. Конечный полимер PBT выгружается из финишного реактора откачкой, охлаждается водой и гранулируется до нужного размера. Процесс полимеризации в расплаве может быть использован для получения различных классов молекулярных масс PBT. Сорта с более высокой молекулярной массой обычно получают с использованием твердофазного процесса в инертном газе или в вакууме или путем полимеризации в расплаве, со специальными перемешивающими устройствами, предназначенными для перемешивания с высокой вязкостью расплава во время удаления побочных продуктов. В промышленном процессе дополнительная твердофазная полимеризация может проводиться тремя способами: в вакууме, в потоке инертного газа и в псевдоожиженном слое в атмосфере инертного газа.

ПБТ получают как из терефталевой кислоты, так и из диметилтерефталата с 1,4-бутандиолом. Большинство коммерческих сортов ПБТ изначально разрабатываются с использованием ДМТ, поскольку процесс с терафталевой кислотой генерирует большее количество побочного продукта тетрагидрофурана, и ДМТ легче очищать, чем терафталевую кислоту. Кроме того, более высокая растворимость ДМТ обеспечивает удобство обращения и более высокие скорости реакции на стадии переэтерификации с более низкой температурой кипения метанола, а не воды. Процесс ДМТ дает меньшие количества ТГФ, побочного продукта, образованного необратимой катализируемой кислотой дегидратацией 1,4-бутандиола, по сравнению с процессом с терафталевой кислотой. Однако в коммерческом непрерывном процессе все больше и больше процессов переходят на терафталевую кислоту в качестве сырья. В недавно разработанном процессе образование побочного продукта ТГФ в значительной степени уменьшено до приблизительно 13 мол.% по сравнению с 6 мол.% при процессе DMT.

Процесс с терафталевой кислотой имеет экономические выгоды, заключающиеся в более низкой стоимости сырья по сравнению с DMT. Процесс коммерчески осуществим, поскольку побочный продукт ТГФ легче отделить от воды (при использовании терафталевой кислоты), чем от метанола (процесс DMT), а потребление энергии и инвестиционные затраты ниже для процесса с терафталевой кислотой. Некоторые производители производят различные сорта полимеров с различной молекулярной массой путем полимеризации в расплаве. Но другие, особенно те, которые имеют непрерывную установку, делают пару низкомолекулярных и высокомолекулярных сортов, и во время следующего смешивания получают диапазон классов с разной молекулярной массой, комбинируя различные соотношения этих низких и высоких молекулярных весов. В промышленном непрерывном процессе сочетание смол с низкой и высокой вязкостью для промежуточных классов вязкости имеет больше практических преимуществ по сравнению со всеми классами вязкости в реакторе полимеризации.

Благодаря добавлению усиливающих агентов и модификаторов ударной прочности присущая этим соединениям низкая ползучесть, стабильность размеров и хорошие электрические свойства полиэфиров PBT могут быть улучшены, чтобы обеспечить диапазон сортов с высокой прочностью, жесткостью и ударной вязкостью. Легирование другими полимерами и применение надлежащей технологии армирования также может улучшить стабильность размеров и внешний вид поверхности PBT. Благодаря техническим модификациям доступен широкий спектр сортов PBT, которые можно адаптировать к различным промышленным применениям. Свойства смол PBT могут быть улучшены за счет армирования, что приводит к более высокому модулю, прочности и температуре отклонения тепла под нагрузкой. На свойства армированных марок PBT влияют такие факторы, как типы и содержание армирования, а также средний размер и распределение наполнителей. Армирующие наполнители выбираются исходя из желаемой производительности и стоимости детали. Наиболее важными армирующими наполнителями, добавляемыми к смолам ПБТ, являются поверхностно обработанные короткие стеклянные волокна. Армирование коротким стекловолокном дает PBT с улучшенной жесткостью и более высокой температурой отклонения тепла. Температурная зависимость модуля упрочнения PBT и температура отклонения тепла известны, и соответствующие значения можно найти в справочниках.

Помимо стекловолокна, для армирования используются стеклянные чешуйки, дробленое стекло и другие минеральные наполнители. Модуль изгиба и прочность PBT могут быть значительно увеличены за счет армирования короткими стеклянными волокнами. Поверхностно-обработанные стеклянные волокна диаметром от 9 до 14 мкм и длиной от 3 до 6 мм обычно вводят в ПБТ во время смешивания в расплаве. Во время процесса смешивания и формования расплава происходит разрушение стекловолокна, что приводит к среднему размеру от 0,2 до 0,4 мм в формованном продукте. Свойства коротких марок, армированных стекловолокном, показывают гораздо более высокий модуль упругости при изгибе и прочность на растяжение, но меньшее удлинение при разрыве по сравнению с незаполненным PBT. Армирующие элементы из стекловолокна имеют некоторые недостатки, такие как уменьшение потока, плохой внешний вид поверхности и увеличение плотности деталей. При этом общие значения усадки армированных стекловолокном материалов уменьшены. Обычно армированные стеклянные волокна не случайно ориентированы в формованном образце и поэтому приводят к некоторой анизотропии направленной части.

Значения усадки элементов из PBT различны в направлении потока и в перпендикулярном направлении, с наибольшей ориентацией в направлении потока, что может привести к проблемам деформации. Стабильность размеров и анизотропия являются основными причинами, по которым были разработаны сорта PBT c минеральными наполнителями, армированные стекловолокном или другим веществом. Обычными минеральными наполнителями являются тальк, слюда, кремнезем, глина, волластонит, стеклянные шарики, стеклянная крошка и измельченное стекловолокно. Минеральные наполнители добавляются в ПБТ для улучшения жесткости и стабильности размеров, а также для уменьшения усадки. Минеральное армирование увеличивает модуль упругости при изгибе и прочность, но уступает армированным волокнами соединениям. Минеральные наполнители уменьшают значения термической усадки в зависимости от величины нагрузки и добавляются для повышения стабильности размеров. Комбинации минеральных наполнителей из стекловолокна и пластинчатой формы, гибридных марок, часто используются для баланса характеристик коробления и механических свойств. Эти свойства находятся между свойствами усиленных стекловолокном и минералами материалов.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5