Расширенное руководство по полимерам. Свойства термопластов. Полиимиды

Полиимиды (ПИ или PI) являются наиболее термостойкими пластиками, то есть относятся к группе самых жаропрочных и огнестойких пластиков из известных. Они доступны как в виде термопластов, так и в виде реактопластов. Например, ламинирующие покрытия из полиимидов обычно основаны на термореактивных материалов, хотя некоторые делаются и из термопластов.

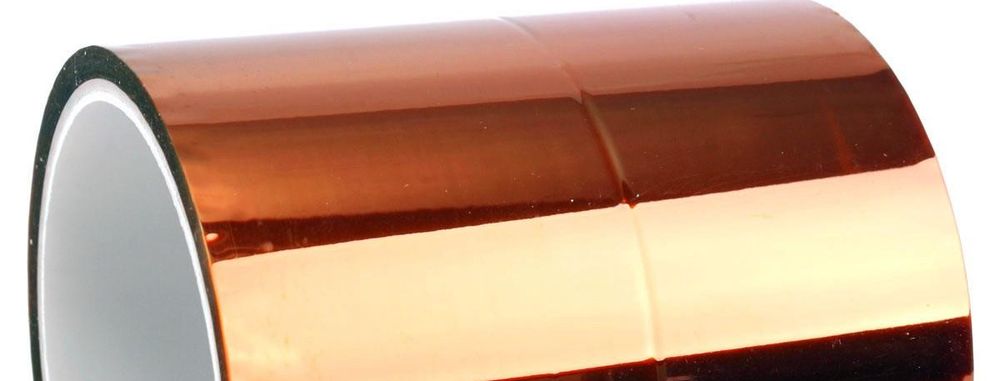

Полиимиды на рынке доступны в различных формах, в том числе виде отлитых деталей, заготовок, а также в виде порошков и даже растворов. Также доступны пористые материалы из этой группы. Использование включает в себя прочные инженерные детали в аэрокосмической, автомобильной и электронной промышленности, которые подвержены воздействию высоких температур, а также агрессивных сред. Детали включают в себя проволочное, изоляционное покрытие и стеклянные ткани с покрытием. Полиимидная изоляция обладает хорошими электрическими свойствами в широчайшем диапазоне температур от -190 до +340 °C (от -310 до +644 °F). Как правило, соединения, которые являются наиболее трудными для изготовления, также имеют самую высокую термостойкость. Полиимиды имеют плотность от 1,41 до 1,43, прочность на разрыв 12 тыс. фунтов на квадратный дюйм (около 830 бар или 83 МПа) при комнатной температуре и относительное удлинение 6,8% при той же температуре. У них низкий коэффициент теплового расширения.

Полиимиды сохраняют значительную часть своих механических свойств при температуре в диапазоне от-240 до +315 °С (от -400 до +600 °F) в воздушной среде. Рабочая температура для кратковременного воздействия на изделия из полиимидов может варьироваться от криогенной и до +480 °С (900 °F). Их деформация под нагрузкой составляет 28 МПа (4 тыс. фунтов / кв. дюйм) и составляет менее 0,05% при комнатной температуре в течение двадцати четырех часов. Полиимиды, армированные стекловолокном, сохраняют 70% своей прочности на изгиб и модуль при температуре до +250 °C (+480 °F). Ползучесть практически отсутствует даже при высоких температурах. Эти материалы имеют хорошую износостойкость и низкий коэффициент трения, оба эти фактора могут быть улучшены путем добавления таких добавок, как PTFE. Самосмазывающиеся детали, содержащие графитовые порошки, имеют прочность на изгиб выше 69 МПа (10 тыс. фунтов на кв. дюйм).

Их электрические свойства также превосходны в широком диапазоне температур и влажности. Они не подвержены воздействию разбавленных кислот, ароматических и алифатических углеводородов, сложных эфиров, спиртов, гидравлических жидкостей, различного топлива, в том числе керосина. На них, однако, воздействуют разбавленные щелочи и концентрированные неорганические кислоты. Полиимиды показывают хорошую радиационную стойкость и сохраняют полезные свойства после поглощения доз облучения до 6 тыс. мегарад. Условия отверждения полиимидных ламинатов составляют 200 фунтов на кв. дюйм при температуре +37 °С в течение 1 часа. Ламинат из полиимидной смолы показал 25% сохранение прочности после 1000 ч при температуре +315 °С. При этом полиимидные смолы теряют значительную прочность в воздухе при рабочих температурах выше +315 ° С. Типичные свойства полиимидной пленки включают предел прочности при растяжении, равный 24 тыс. фунтов на квадратный дюйм (1655 бар или 165,5 МПа), модуль упругости 415 тыс. фунтов на квадратный дюйм (более 28,6 тыс. бар или 2,86 тыс. МПа), а также тепловое удлинение 65%.

Полиимиды трудно обрабатывать обычными способами. Детали изготавливаются по методам, начиная от порошковой металлургии и заканчивая модификациями обычной инжекции, выдавливания и экструзии, которые включают в себя погружение вместо других методов, поскольку полиимиды по существу не плавкие и их трудно изготовить обычными процессами формования. В качестве примера можно привести компанию DuPont со своим материалом Kapton, при изготовлении которого используются специальные процессы, в том числе процедуры при высоких температурах и давлениях, аналогичные тем, которые используются в порошковой металлургии для превращения полиимидных смол в готовые детали. Этот процесс полезен для производства деталей для приложений, где требуется обеспечить такие характеристики, как низкое трение и высокая температура.

Полиимидный порошок (UIP) бывает нескольких видов. Модификация UIP-R отличается термостойкостью, ударопрочностью и легким формованием. UIP-S демонстрирует исключительную термостойкость, низкую ползучесть, низкое водопоглощение, высокий модуль и высокое сопротивление абляции, а UIP-SA сочетает в себе такие качества, как высочайшая термостойкость, низкая ползучесть, низкое водопоглощение и легкое формование. К общим характеристикам, свойственным всем полиимидным порошкам, можно отнести высокую химическую стойкость, высокую радиационную / плазменную стойкость и огнестойкость — словом, те свойства, которые необходимы для высокотехнологичных приложений. И ещё один материал, относящийся к полиимидам — это полиимидазол, а точнее — полиимидазолы, группа пластиков, отличающихся хорошими механическими свойствами, что даёт им широкий спектр применения в различных отраслях промышленности.

Наконец, полиэстеримиды (не путать с полиэфиримидами) смолы сопоставимы с полиэфирными проволочными эмалями, так как обе смолы используют этиленгликоль в качестве одного из компонентов. Эти материалы используются для создания прочных и термостойких полимерных нитей. Дикислоты, используемые в эмалях PEI, такие же, как в полиэфирных проволочных эмалях, а имидный компонент смол PEI является продуктом реакции ароматического диамина или соответствующего диизоцианата с двумя молями тримеллитовой кислоты (ТМА). Наиболее распространенным ароматическим диамином является метилендианилин (МDА). Полученная диимиддикарбоновая кислота (DIDA) используется в качестве строительного блока дикарбоновой кислоты в дополнение к стандартным дикислотам с образованием сложного полиэфира, который содержит функциональные группы имида. Проволочные эмали PEI также содержат сшивающие агенты, такие как тетрабутилтитанат (BTM) и фенольные смолы, текучие добавки и иногда другие добавки для улучшения свойств проволоки.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5