Расширенное руководство по полимерам. Свойства реактопластов. Полибутадиен

Далее рассмотрим такой материал, как полибутадиен. Эти синтетические эластомеры общего назначения более устойчивы, чем натуральные каучуки. Они превосходят натуральные каучуки по своей низкотемпературной гибкости и меньшему динамическому накоплению тепловой энергии. Однако им не хватает прочности, долговечности и устойчивости к порезам. Полибутадиены можно использовать в качестве смесей с натуральными каучуками и другими материалами для улучшения их низкотемпературного изгиба, но при более высокой стоимости изделий. Также приходится жертвовать такими ключевыми свойствами, как прочность на разрыв, сопротивление разрыву и общая долговечность. Добавим здесь, что западная аббревиатура полибутадиена — BR, поскольку это сокращение от Butadiene Rubber (бутадиеновый каучук). На этом материале мы остановимся несколько подробнее.

Полибутадиен представляет собой гомополимер 1,3-бутадиена, мономер, содержащий четыре атома углерода и шесть атомов водорода (C4H6). Четыре атома углерода находятся в прямой цепи, содержащей две «двойные связи» 1,3 бутадиена. Именно двойные связи являются ключом к образованию полимера. На них воздействуют катализаторы, чтобы поддерживать повторяющийся процесс роста цепи, который продолжается до тех пор, пока не будет добавлено нужное вещество, чтобы завершить реакцию с желаемой молекулярной массой. Молекулярная масса полибутадиена может быть довольно высокой. Для типичного полибутадиена молекулярная масса (Mn = средняя величина) обычно составляет более 100 тыс. грамм на моль. Он представляет собой цепь, которая содержит более двух тысяч бутадиеновых единиц.

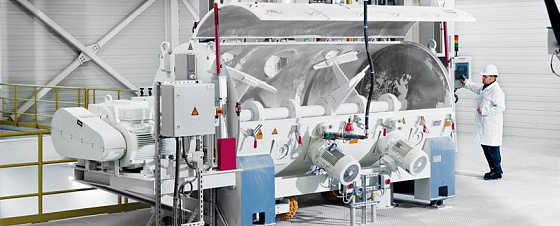

Большинство полибутадиенов получают методом растворения, используя в качестве катализатора комплекс переходного металла (Nd, Ni или Со) или алкилметалл, такой как бутиллитий. Поскольку реакция является сильно экзотермической и может быть взрывоопасной, особенно с алкиллитиевыми катализаторами, реакцию обычно проводят в растворителях, таких как гексан, циклогексан, бензол или толуол. Растворители используются для снижения скорости реакции, контроля тепла, выделяемого при полимеризации, и для снижения вязкости раствора полимера в реакторе. Типичная полимеризация полибутадиена должна проводиться при примерно 20% мономера и 80% растворителя.

Полимеризация может быть либо периодическим, либо непрерывным процессом. В периодическом режиме мономер, растворитель и катализатор загружают в реактор, нагревают, чтобы инициировать процесс, а затем дают возможность продолжать реакцию до завершения. Затем раствор полимера переносят в другой сосуд или технологический блок для удаления растворителя. В непрерывном режиме мономер, растворитель и катализатор подают в нижнюю часть первого ряда реакторов при температуре, подходящей для полимеризации. Полимеризация прогрессирует, когда раствор протекает через реакторы, и раствор полимера удаляется в верхней части последнего реактора, не останавливая процесс. Непрерывный процесс является наиболее экономичным. В обоих процессах готовый продукт обычно имеет рулонную форму весом от 25 до 50 кг каждый рулон материала.

Катализаторы на основе алкиллития и переходных металлов позволяют наладить производство совершенно разных продуктов. Переходные металлы или так называемые катализаторы Циглера-Натта производят стереорегулярные полибутадиены с одним типом, имеющим главную полимерную цепь на той же стороне углерод-углеродной двойной связи, которая содержится в основной цепи полибутадиена. Это называется конфигурацией cis. Полисбутадиен с высоким содержанием cis-звеньев обычно имеет содержание таких звеньев более 95%, что приводит к повышению устойчивости к порезам в отвержденном продукте. Это позволяет применять CIS-бутадиены в производстве шин. Прочность неотвержденной резиновой смеси важна для процесса сборки шин, а устойчивость к порезам необходима для эксплуатационных характеристик шин. Устойчивость к порезам — это сопротивление распространению разрыва или трещины во время динамической операции, такой как изгиб шины при использовании.

Высокий цис-полибутадиен также показывает более низкую температуру стеклования (Tg) по сравнению с BR на основе алкиллития, поскольку он почти не имеет виниловой структуры. Как упоминалось ранее, винил имеет тенденцию увеличивать Tg полимера. Низкое содержание винила и низкая Tg делают полибутадиен с высоким содержанием цис-звеньев идеальным для производства не только автомобильных шин, но и мячей для гольфа. Ядра мячей для гольфа отверждены пероксидами, которые имеют тенденцию отверждать виниловые блоки, образуя очень твердое покрытие. Неодимовая каталитическая система дает самое высокое содержание цис-звеньев — около 99%, а также обеспечивает наиболее линейную цепную структуру (без разветвления), образуя полимер с лучшими свойствами при растяжении и гистерезисе (низкое тепловыделение) среди всех типов с высоким цис-циклом. Кобальтовая система дает высокоразветвленный BR с низкой вязкостью раствора, что делает его хорошим модификатором полистирола и акрилонитрил-бутадиен-стирола (ABS), а это, в свою очередь, позволяет использовать CIS-бутадиены в качестве модификаторов для ABS, предназначенного для производства трубопроводных систем. Никелевый катализатор даёт полибутадиен с промежуточным уровнем разветвления.

Теперь рассмотрим полибутадиен на основе лития. Алкиллитиевая или «анионная» каталитическая система дает полимер с около 40% cis групп, 50% транс-групп и 10% винила, когда в процессе не используются специальные полярные модификаторы. Алкиллитиевый процесс, вероятно, является наиболее универсальным, поскольку конец растущей цепи содержит «живой» анион (отрицательный заряд), который может далее взаимодействовать со связующими агентами или функциональными группами с образованием различных модифицированных полибутадиенов. Таким образом можно производить не содержащий геля полибутадиен, что делает его идеальным для модификации пластмасс. Винил увеличивает Tg полибутадиена, создавая более жесткую цепную структуру. Винил также имеет тенденцию к сшиванию или отверждению в условиях высокой температуры, поэтому полимеры с высоким содержанием винила менее термически стабильны, чем с низким.

Отметим также, что в виниловых звеньях двойные связи находятся у основной цепи, что обусловливает особые свойства полимеров с высоким содержанием винила. Винильные звенья могут быть увеличены при анионной полимеризации на основе лития за счет использования полярных модификаторов, которые обычно представляют собой азот или кислородсодержащие соединения. Модификаторы направляют воздействие распространяющегося аниона на конец цепи, чтобы дать 1,2-дополнение к мономеру бутадиена. Таким образом достигается рост «живых» анионов (отрицательный заряд) на конце полибутадиеновой цепи с литий-противоионом (положительный заряд).

И последний тип полибутадиена — это так называемый высокомолекулярный транс-полибутадиен. Он представляет собой кристаллический пластичный материал, похожий на высокомолекулярный транс-полиизопрен. Отметим, что в транс-конфигурации основная полимерная цепь находится на противоположных сторонах внутренней двойной связи углерод-углерод. Транс-полибутадиен имеет температуру плавления около +80 °С. Он получается за счёт воздействия катализаторов переходных металлов, подобно процессу с высоким cis (La, Nd и Ni). Эти катализаторы могут получать полимеры с более 90% транс-групп с использованием процесса растворения. Полибутадиен является и будет являться распространённым каучуком для использования в шинах, закаленных пластмассах и шарах для гольфа из-за его низкой стоимости, доступности и уникальных свойств. По мере развития новых рынков будет необходимо разрабатывать новые, более производительные сорта полибутадиена, используя как системы алкиллития, так и системы Циглера-Натта.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2