Расширенное руководство по полимерам. Производство пластиков. Фундаментальные основы. Часть 10

Потенциальная проблема с двухшнековым экструдером при вентилируемой экструзии пластика заключается в сложности балансировки выхода смеси из первого шнека. Если первая ступень поставляет больше расплава, чем могут обработать насосы второй ступени, результатом является перегрузка вентиляционной системы. Если вторая ступень имеет тенденцию отнимать или перекачивать больше, чем обеспечивает первая ступень, результатом является скачок производительности, давления и т. д.

Помпаж — это нестабильное повышение давления в экструдере, приводящее к переменной производительности и изменениям внешнего вида продукта на выходе. Иногда это можно отрегулировать, контролируя подачу в экструдер или открывая клапан. Проблемы с производительностью винта возникают из-за изменений оборотов в минуту, пластических изменений, ограничений матрицы / пресс-формы и других переменных. Это не проблема закрытого вентиляционного отверстия и низкой производительности насоса с использованием двухступенчатого винта. Двухступенчатый шнек, используемый для впрыска, не имеет проблемы помпажа, описанной выше, но его сложнее конструировать из-за изменения положения винта относительно входных и вентиляционных отверстий.

Расплав в пластификаторе должен быть очищен от газообразных компонентов, которые включают в себя влагу и воздух из атмосферы, а также от сторонних пластиков, пластификаторов и / или других добавок, от захваченного воздуха и других газов, выделяемых некоторыми пластиками. Газовые компоненты, а также удерживаемая влага внутри и на пластмассах, всегда были потенциальной проблемой для всех, кто занимается переработкой пластиков. На изделиях возникают всевозможные проблемы (плохие механические свойства, неподходящие размеры и т. д.). Избегать этого особенно важно при обработке гигроскопичных пластиков. Одним из основных подходов к этой ситуации, связанной с деградацией пластика, является использование пластификаторов с отверстиями в бочках для выпуска этих загрязнений. Может быть очень трудно удалить все газы перед изготовлением, используя сушильное оборудование, особенно из загрязненных порошкообразных пластиков.

Требуется, чтобы расплав подвергался вакуумной вентиляции, типичной для большинства вентилируемых шнеков. Вакуум подключен к выпускному отверстию вентиляционного отверстия в экструдере. Стандартные машины работают по принципу дегазации расплава. Дегазации способствует повышение давления паров летучих компонентов, что является следствием высокой температуры расплава. Дегазируется только свободный поверхностный слой; остальная часть пластика может высвобождать свое летучее содержимое только за счет диффузии. Диффузия в не вентилируемом шнеке всегда зависит от времени, и длительное пребывание там невозможно для расплава, проходящего через пластификатор. Таким образом, используется вентилируемый цилиндр с двух- или трехступенчатым плавильным шнеком.

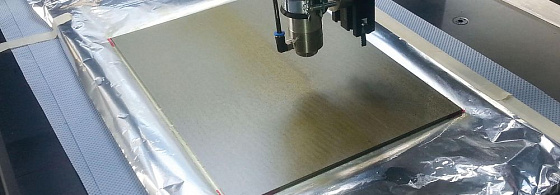

Важным событием в разработке винтов стало изобретение так называемого барьерного винта. Основная причина использования барьерного винта состоит в том, чтобы устранить проблему разрушения слоя твердых частиц для более эффективного плавления. Барьерные винты существуют уже более четверти века. Оригинальные разработки были для экструзии, но в последнее время они также были использованы для решения проблем литья под давлением и выдувного формования. Существует много различных запатентованных конструкций барьерного винта, выполненных в соответствии с широкими требованиями патентов Geyer или Uniroyal U.S., бывших пионерами внедрения этой технологии в оборудовании для производства пластиков.

Также используются клапаны с винтовым наконечником, обычно называемые обратным клапаном, шаровым обратным клапаном или кольцевым клапаном. Они используются в поршневых и инжекционно-выдувных машинах (IMM и IBMM) для контроля потока расплава в одном направлении. Однако существуют и слабые места поршневых, инжекционно-выдувных машин и экструдеров. Обратного потока не будет, если винт используется в качестве плунжера для проталкивания расплава через сопло IMM в полость пресс-формы. Также предотвращается течение расплава из сопла. При использовании клапанов их необходимо регулярно проверять, поскольку они могут легко износиться или повредиться. Запорные клапаны в настоящее время широко не используются из-за утечек и разрушения материала, что приводит к образованию повышенного давления в сборке. Популярными типами являются шаровые и скользящие клапаны. Существует множество различных клапанов, каждый из которых имеет свои преимущества и недостатки в зависимости от обрабатываемого пластика и типа используемых поршневых и инжекционно-выдувных машин.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5