Принципы обслуживания сальниковой арматуры

В категорию трубопроводной арматуры с сальниковыми уплотнениями входят вентили, задвижки, шаровые краны и большое количество различных регулирующих устройств. Наиболее часто возникающим вопросом их технического обслуживания является замена или восстановление целостности сальника. Обслуживание сальниковой арматуры включает следующие виды работ:

- проверка состояния сальника;

- выбор вида набивки;

- извлечение изношенного уплотнения;

- подготовка уплотнительных колец;

- обратная сборка.

На последнем этапе выполняется регулировка затяжки сальника.

Проверка состояния сальника

Состояние поверхности вращающего штока запорной арматуры существенно влияет на время износа материала сальникового уплотнения. С другой стороны, чрезмерно сильное натяжение сальника приводит к износу самого вала. Поэтому эти два показателя необходимо подобрать оптимально, как для подшипников скольжения.

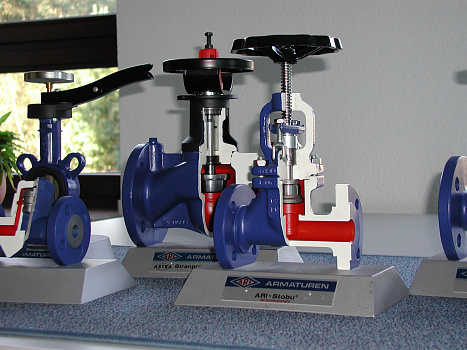

Так у сальниковой арматуры компании Ari Armaturen GmbH (Ари-Арматурен, Германия) шероховатость вала не превышает Ra5, а твердость набивки не более 60HRC. Зазор между корпусом и штоком в современной сальниковой арматуре до рекомендуемых показателей изготовителя арматуры и обычно это до 0,5 мм.

Однако не следует дожидаться достижения этих величин, и при осмотре запорного устройства произвести соответствующие замеры. Если обнаружена течь, даже в виде отдельных капель, необходимо немедленно провести техническое обслуживание установленной арматуры.

Принципы выбора набивки

Для правильного выбора вида сальниковой набивки необходимо учитывать три вида факторов:

- Первую группу условий составляют такие параметры, тип среды, рабочая температура, уровень pH и диаметр арматуры. При этом следует помнить, что сальник работает в достаточно сложных условиях. Поэтому предельно допустимая температура уплотнительного материала должна быть на 40-50°С больше, чем у среды.

- Во второй группе давление и частота использования запорного устройства. Здесь необходимо обратить внимание на износостойкость.

- Последний вопрос должен рассматривать чистоту материала и вероятное загрязнение среды. Причем это касается не только пищевых и фармакологических продуктов, но и технологических жидкостей промышленного производства.

Удаление изношенного материала уплотнения

В процессе извлечения использованной набивки следует проявить осторожность, чтобы не повредить поверхность сальниковой камеры и штока. После удаления уплотнителя нужно обязательно проверить состояние всех поверхностей на отсутствие износа, накипи или коррозии. На штоке не должно быть зазубрин, царапин или других повреждений. Подготовка и установка уплотнительных колец

Сечение набивки следует подобрать таким образом, чтобы сформированное кольцо свободно входило в сальниковый зазор. Такие производители, как Ari Armaturen GmbH указывают в инструкциях рекомендуемый материал еще при продаже своей продукции.

Однако необходимый размер набивки можно определить самостоятельно, измерив зазор в сальнике. Окончательное сечение должно учитывать поправки на изгиб, 10-20% толщины. Большинство набивок производится в размерах от 4х4 до 30х30 мм с добавлением 20%, что даёт значительные возможности подгонки размера, учитывая эластичность. Самый надёжный метод укладки набивки это плотная спиральная навивка на шток.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5