Подробное сравнение пластиковых и чугунных труб. По материалам американских специалистов. Часть 15

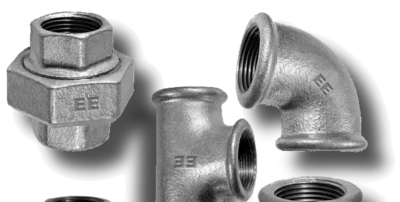

Итак, в этот раз поговорим об очистке чугунных фитингов и других производственных операциях, необходимых для придания этим элементам металлических трубопроводов требуемых эксплуатационных свойств. После того, как отлитые трубы и фитинги были удалены из пресс-форм и оставлены для охлаждения, они должны быть должным образом очищены для удаления формовочного песка, основного песка и других загрязнителей.

Операция очистки может включать любой из нескольких методов: дробеструйную очистку, шлифование и некоторые другие. Ребра обычно шлифуют абразивным кругом, а стояки отбивают с помощью щепочного оборудования, а затем шлифуют для достижения ровных поверхностей. Современные машины для дробеструйной очистки и шлифовальное оборудование отличаются высокой степенью автоматизации, поэтому эти операции выполняются достаточно быстро. После очистки отливок они проверяются и тестируются на предмет строгого соответствия всем стандартам и спецификациям. В лаборатории испытательные образцы проходят более жесткие физические испытания и химические исследования. После осмотра и испытаний труба и фитинги, которые должны быть покрыты защитным покрытием, погружаются в ванну с соответствующим веществом. Окунание является наиболее удовлетворительным методом, так как оно обеспечивает гладкую и твердую, но не ломкую поверхность, без пузырей и пятен. Готовые трубы и фитинги затем перемещаются на склад или подготавливаются к отгрузке.

Теперь несколько слов о новых технологиях и улучшениях производственных методов, а также о сравнении производства металлических и пластиковых трубопроводных систем. Вышеприведённое сокращенное описание процесса производства чугунных труб и фитингов показывает, что в последние годы произошел ряд технологических улучшений в механизированном производстве и значительно повысилась автоматизация производства элементов для металлических трубопроводных систем. Это повысило операционную эффективность и улучшило качество продукции. Тем не менее процесс всё равно остаётся достаточно трудоёмким, тем более в сравнении с процессом изготовления труб и фитингов из полимерных материалов. Теперь сделаем краткий обзор основных новых методов и оборудования. И начнём с описания процессов в плавильном цеху.

В плавильных цехах купольные печи оснащены автоматическими регуляторами, которые обеспечивают равномерное плавление шихты печи. Отключение при ремонте огнеупорных конструкций и их повторном ремонте происходит реже из-за улучшения материалов или использования водоохлаждаемых оболочек. Купол с водяным охлаждением может работать непрерывно в течение длительных периодов времени и обеспечивает дополнительную универсальность при выборе и использовании сырья. Кислород в настоящее время широко доступен для обогащения воздуха от купола в количестве от 1 до 4% от объема воздуха. Воздух для дутья купола также предварительно нагревается до необходимой температуры в системах горячей подачи с внешним запуском или в рекуперативных нагревательных установках. В рекуперативных установках в качестве топлива используется оксид углерода из отходящих газов купола или извлекается тепло из горячих газов, испускаемых из купола. Также используются купола с разделенной подачей, в которых воздушный поток поступает в купол через два отдельных уровня. Эти новые технологии обеспечивают повышенную эффективность плавления, а также повышение температуры железа и скорости плавления.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5