Пластики, эластомеры и нанокомпозиты. Производство пластиков. Часть 9

На данном этапе развития технологий во время обработки пластика можно с достаточной точностью определить следующие характеристики: температура, давление, расход. Одна из причин, по которой процесс изготовления пластиковой детали может происходить лучше на конкретной машине, заключается в том, что конструкция шнека в этой машине лучше подходит для обрабатываемого материала. Мы помним, что современная технология литья под давлением является прямым ответвлением технологии экструзии. Специалисты по экструзии выбирают шнек по-разному, при этом специалисты по литью под давлением почти всегда берут шнек, предоставленный производителем машины, без каких-либо вопросов. Однако нужно учитывать несколько параметров, и первым из них является отношение длины к диаметру или отношение L / D. Это номинальная длина винта, деленная на номинальный диаметр в определенных единицах. Таким образом, 72 см от середины того места, где должен находиться загрузочный бункер, до конца шнека, разделенного шнеком номинальным диаметром 3 см, дают 24/1 L / D. Многие шнеки экструдеров сегодня имеют диапазон L / D от 30/1 до 36/1. Однако более высокие значения L / D служат для обеспечения дополнительной выдержки при перекачивании полимерной массы, что означает большую производительность.

Препятствием к производительности при литье под давлением почти всегда является способность (или неспособность) оборудования очень быстро охлаждать пластик (из-за его плохой теплопроводности, даже если система охлаждения пресс-формы хорошо спроектирована). L / D в диапазоне 24/1 подходят для литья под давлением. Следующий критерий: угол резьбы. Обычно это значение составляет 17,7 градуса, потому что это близко к оптимальному значению для эффективности транспортировки и откачивания, а также такое значение обеспечивает шаг, точно равный диаметру шнека. Шаг – это расстояние между точкой на резьбе винта и той же точкой на один оборот ниже по детали. Таким образом, если L / D составляет 24/1, на детали должно быть 24 витка винтовой резьбы. Винт разделен на три геометрических части, первой из которых является загрузочная секция, представляющая собой сплошной конвейер с постоянной и относительно большой глубиной лопасти винта. Далее идет секция сжатия, в которой выполняется работа с материалом и его давление увеличивается, а глубина вылета винта равномерно уменьшается. Мы будем называть этот раздел переходным, чтобы подчеркнуть, что его функция заключается в преобразовании пластического поведения твердого материала в жидкий. Наконец, третьей частью является дозирующая секция, которая действует как насос для жидкости и характеризуется постоянной и относительно небольшой глубиной.

Степень сжатия винта определяется отношением глубины секции подачи к глубине секции дозирования. Строго говоря, это отношение объема материала, содержащегося в одном обороте секции подачи, к объему материала, содержащегося в одном обороте секции дозирования, но большинство инженеров просто используют линейное соотношение, а не проводят вычисления объема. Типичная степень сжатия при экструзии составляет 4/1, но значение 3/1 обычно подходит для литья под давлением. Мы должны помнить в данном случае, что экструзия – это непрерывный процесс, а литье под давлением – периодический. Также обратите внимание, что использование доизмельчения требует более высокой степени сжатия для выполнения того же объема работы, что и при использовании 100% первичного материала. Насыпная плотность измельченного материала будет зависеть от толщины измельчаемого продукта, а также от размера сита в измельчителе. Однако она всегда будет ниже, чем объемная плотность исходного материала. Если объемная плотность уменьшается, количество молекул, содержащихся в одном обороте винта, будет уменьшено, тем самым уменьшая количество выделяемого тепла при трении. Теперь, если у нас есть обычный винт, который имеет соотношение 24/1 L / D, у нас должно быть 24 витка резьбы. Вопрос лишь в том, сколько из 24 витков должно быть выделено для секции подачи, сколько – для секции перехода и сколько – для секции измерения.

- Инфракрасная сварка полимерных труб

- Конструкционные особенности пластиковых труб

- Бестраншейный монтаж пластиковых труб

Правило здесь простое: количество витков в каждой секции будет зависеть от материала, который мы планируем обрабатывать на этой машине. Более пристальный взгляд на практику экструзионной промышленности покажет, что для таких материалов, как нейлон или полипропилен, существуют свои настройки. При этом специалисты по экструзии охотно оперируют терминами «нейлоновый винт», «полипропиленовый винт» и так далее. Разумеется, это не значит, что эти винты изготовлены из нейлона или полипропилена. Это означает, что эти шнеки предназначены для обработки так называемых «кристаллических» материалов, то есть материалов, имеющих точку плавления. Если рассматривать только термопласты, мы обрабатываем только два типа материалов: те, которые плавятся, и те, которые не плавятся. Если бы мы исследовали конструкцию шнека, мы бы обнаружили, что более длинные дозирующие секции улучшают перекачиваемость. Это объясняет высокие отношения L / D, используемые в экструзионной промышленности. Во многих приложениях рентабельность зависит от пропускной способности. Более высокая производительность обычно не является преимуществом при литье под давлением. Проблема формовщиков заключается в охлаждении при существующей пропускной способности. Обратите внимание, что это не означает, что вам нужны новые винты для формовочных машин. Скорее, это означает, что нужно знать геометрию имеющихся винтов и использовать эту геометрию в своих интересах. Когда винт изношен или поврежден, пора заняться заменой геометрии винта.

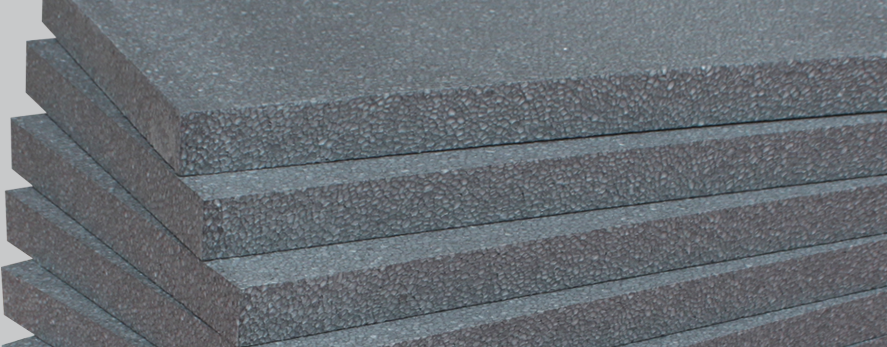

Это обсуждение было направлено на винты для термопластичных материалов. Винты для термореактивных материалов будут отличаться тем, что степень сжатия должна поддерживаться на очень низком уровне, близком к 1/1. Степень сжатия 1,1 / 1 будет минимально приемлемой. Это будет выделять достаточно тепла в некоторых материалах, чтобы в цилиндре могла происходить полимеризация. Это нарушает производство, поскольку требует периодического снятия ряда элементов конструкции для продувки полимеризованного материала. Пластмассы производятся в виде пен с момента их самого раннего развития с целью достижения физических свойств, уникальных для пен, таких как их теплоизоляционные свойства и присущий им легкий вес. Было принято, что большинство механических свойств, таких как предел прочности при растяжении, будут значительно ниже у вспененного варианта данного материала. Совсем недавно были разработаны процессы микропористого вспенивания с основными целями сокращения использования материала и повышения производительности с незначительной потерей механических свойств или без них. В настоящее время существует широкий спектр продуктов из микропористых вспененных материалов, которые в настоящее время используются в повседневном коммерческом использовании, и традиционное представление о том, где можно использовать вспененные материалы с выгодой, за последние два десятилетия значительно изменилось.

Применения варьируются от структурных и механических компонентов в принтерах до кожухов автомобильных вентиляторов и прецизионных электрических компонентов. Хотя снижение веса на 30-75% является обычным для микропористой экструзии, другой набор характеристик поддержал внедрение процессов микропористого литья под давлением. В то время как снижение веса на 5-15% является обычным для инженерных компонентов, сокращение времени цикла (10-30%), уменьшение напряжения при формовании и улучшенная стабильность размеров также стали важными факторами в развитии технологии. Процессы микропористого формования также были объединены с другими технологиями для получения уникальных результатов. Например, одна из технологий обеспечивает контролируемое расширение и последующее падение давления в полости, что приводит к высокой степени вспенивания. Когда этот метод используется с наполнителями, такими как минеральное или стекловолокно, возможно получение легкого и высокопрочного структурного компонента. Некоторые автомобильные дверные панели теперь изготавливаются с использованием этой технологии, например, на моделях автомобилей середины-конца прошлого десятилетия, когда вес панели был уменьшен на 30% при такой же или большей прочности. Другие методы обработки были объединены с микропористым формованием в попытках минимизировать внутренние декоративные проблемы, связанные с обработкой пеной.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2