Пластики, эластомеры и нанокомпозиты. Производство пластиков. Часть 14

Возможно, самым важным фактором усадки при микропористой экструзии является значительное снижение давления впрыска. Формованная деталь выходит с заданными габаритами и «застывает» в положении, демонстрируя специфическую усадку вплоть до нижнего предела размерного диапазона, но при этом подвергается довольно высокой нагрузке. Под воздействием тепла эта деталь может испытывать снятие напряжения и фактически «сесть» еще больше, а окончательная усадка будет ближе к среднему или верхнему размерному диапазону для этого материала. Та же самая деталь, отформованная как микропористый продукт, обычно начинает усадку ближе к крайнему значению усадки. Однако есть много факторов, влияющих на определение усадки, в том числе рост ячеек и типы наполнителей. Предполагается, что испытание прототипа с конкретным материалом / наполнителем и уровнями снижения веса должно быть выполнено до формования любой новой конструкции.

Ожидается, что, как и в случае с большинством новых технологий, затраты на оборудование со временем будут продолжать снижаться с появлением новых разработок, таких как интеграция системы подачи газа и управления в формовочную машину, где можно использовать общие системы управления. Уже были предложены такие материалы, как PA6 и PA66, которые разработаны для улучшения косметических средств для деталей из микропористой полимерной пены. Ожидается, что эта тенденция сохранится. Также ожидается, что другие методы, такие как быстрый цикл нагрева, противодавление газа и обработка поверхности форм, которые решают косметические проблемы, присущие пенопластам, будут продолжать разрабатываться и применяться. Микропористое вспенивание материалов с армированием стекловолокном также было внедрено и успешно применяется для структурных компонентов, и это, безусловно, область, в которой в будущем ожидается рост. Другие комбинированные технические решения, в которых используется микропористое формование, также находятся на начальной стадии, например, технология Engel's Dolphin для автомобильных панелей приборов. Эта технология, основанная на оборудовании и материалах, позволяет формовать жесткую основу, а затем накладывать на нее мягкий слой из вспененного микропористого материала (обычно используется TPE).

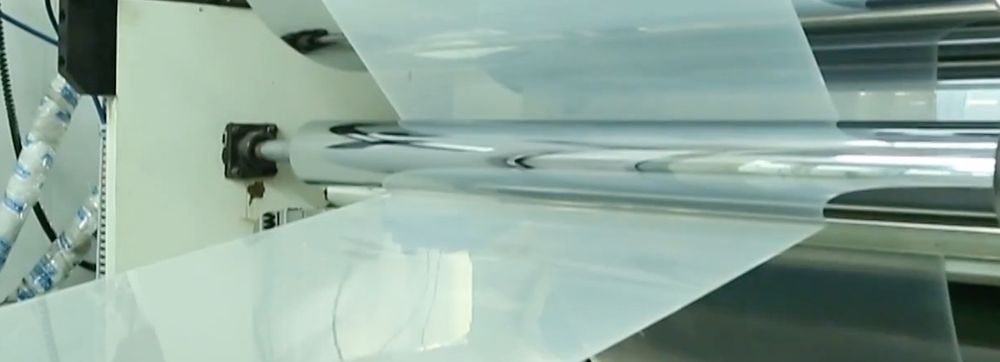

Перемещение формы используется для увеличения толщины мягкого вспененного слоя с 2 мм до 6 мм. Прогнозируется устойчивый рост использования микропористого литья под давлением в автомобилестроении, поскольку вес и экологические проблемы становятся еще более важными факторами при разработке новых продуктов. Те же проблемы также повлияют на выбор дизайна в других областях, таких как тонкостенная упаковка, что, вероятно, приведет к рассмотрению технологии микропористого формования для этих целей в качестве одной из ведущих. Далее заметим, что экструзия широко используется для непрерывного и периодического производства полимерных продуктов, поскольку она позволяет получать однородные полимерные расплавы с высокой скоростью. Это необходимо, потому что низкая теплопроводность и высокая вязкость полимеров препятствуют легкому и высокоскоростному плавлению с использованием внешних источников тепла (то есть плавления, например, в резервуаре с миксером). Если полимеры помещаются в резервуар и нагреваются, внешние части плавятся и остаются горячими, а внутренние части остаются холодными. Это приводит к большим градиентам температуры в емкости с полимером и длительному времени нагрева, что приводит к плохой гомогенизации температуры и деградации внешних частей, тогда как внутренние части медленно нагреваются и плавятся. Скорее, полимеры эффективно плавятся за счет вязкого рассеяния механической энергии в устройстве, называемом экструдером.

- Конструкционные особенности пластиковых труб

- Бестраншейный монтаж пластиковых труб

- Инфракрасная сварка полимерных труб

Использование экструдера позволяет быстро расплавить полимер в тонкой пленке расплава, которую непрерывно удаляют, открывая для плавления свежее твердое вещество. Кроме того, твердый полимер подается в экструдер, а расплавленный полимер откачивается для использования в последующих производственных процессах. В этом контексте экструдер становится безальтернативным оборудованием в промышленности по переработке полимеров. Это основное устройство, используемое для получения расплавленных полимеров с высокой скоростью, необходимой для эффективного и недорогого производства расплавленного полимера. Есть две широкие категории экструдеров: одношнековые и двухшнековые. Одношнековые экструдеры существуют уже много лет и до сих пор являются основной формой экструзионного оборудования из-за простоты производства и более низкой стоимости оборудования, а также его способности выдерживать высокие крутящие моменты во время обработки полимера. Двухшнековые экструдеры в основном использовались для экструзии и компаундирования полимерных порошков, где достигается высококачественное дисперсионное смешивание или четко определенное время пребывания для удаления летучих веществ, термочувствительных полимеров и реактивной экструзии (полимеризация и модификации полимеров).

Тем не менее, двухшнековая технология продолжает развиваться, и сегодня возможности двухшнековых экструдеров по крутящему моменту значительно увеличены, и теперь они используются для высокопроизводительных применений, таких как двухосно-ориентированные полипропиленовые и полиэфирные пленки. Для двухшнекового экструдера также есть несколько отдельных подкатегорий с двухшнековыми технологиями без зацепления и с полным зацеплением. Кроме того, двухшнековые экструдеры могут иметь оба шнека, вращающиеся в одном направлении или в противоположных направлениях. В одношнековых экструдерах было разработано несколько комбинаций экструдеров, называемых тандемными экструдерами, чтобы отделить транспортировку и плавление твердых частиц от функций перекачивания расплава. В тандемной экструзионной системе один экструдер подает и расплавляет полимер, а затем передает расплав во второй экструдер, обычно большего диаметра, который кондиционирует и перекачивает расплавленный полимер на следующую стадию процесса.

Системы тандемной экструзии становятся экономически лучше, чем одиночный экструдер, поскольку скорость обработки начинает превышать 2500 кг / ч, а когда максимальный диаметр (D) более 250 мм и максимальное соотношение длины к диаметру (L / D) более 36 (об этом мы уже рассказывали ранее), потребуются одношнековые экструдеры. В этом случае два экструдера меньшего диаметра и с более коротким соотношением L / D могут использоваться вместо одной машины большого диаметра. Кроме того, можно дополнительно оптимизировать общее функционирование экструзионной системы по сравнению с одношнековым экструдером, получая более высокие скорости при пониженных температурах расплава. Когда производительность начинает превышать примерно 4000 кг / ч, становится необходимым добавить второй плавильный экструдер для подачи в перекачивающий экструдер большего диаметра. При уровнях производительности выше 4000 кг / ч обычно более дорогие двухшнековые экструдеры могут стать менее дорогими, чем комбинация тандемной экструзии с тремя экструдерами, и в этих случаях двухшнековые экструзионные системы становятся все более распространенными, и, как правило, наиболее предпочтительной экструзионной системой для изготовления больших партий полипропиленовых двухосно-ориентированных пленок.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5