Пластики, эластомеры и нанокомпозиты. Производство пластиков. Часть 12

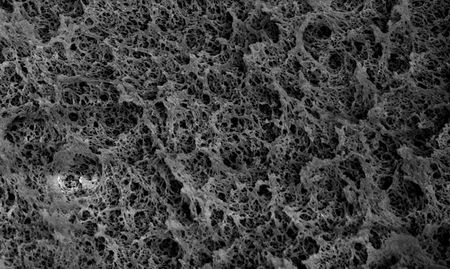

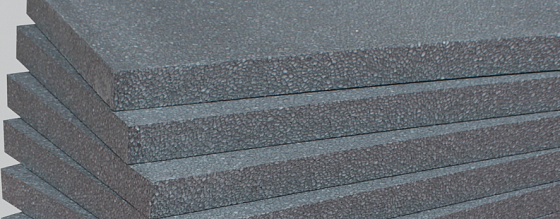

Как обсуждалось ранее, основная цель оборудования и способов физического вспенивания состоит в том, чтобы дозировать пенообразователь SCF (SCF – это сверхкритическая жидкость) в расплав полимера и смешать два компонента в однофазный раствор перед впрыском в форму. Процесс микропористого формования существенно не отличается от стандартного литья под давлением, однако основные параметры процесса могут быть изменены для достижения конкретных целей по пенообразованию. Например, как отмечалось ранее, формование пенопласта обычно представляет собой короткий процесс. Впрыск обычно останавливается на 90-95% хода, который был бы применен к той же детали, если бы она производилась стандартным формованием. Время удержания впрыска обычно очень короткое, но достаточно продолжительное, чтобы обеспечить равномерное положение винта. В процессе твердого формования шнек продолжал двигаться вперед в течение нескольких секунд под контролем давления, заполняя полость дополнительным материалом. Окончательное заполнение полости микроклеточным процессом осуществляется за счет роста клеток, а не за счет уплотнения винтом (плунжером).

Основанное на давлении «время выдержки» для микропористого формования обычно составляет 0,5-1,0 секунды, чего как раз достаточно, чтобы стабилизировать положение шнека перед следующим циклом. Как и в случае с микропористой экструзией, стандартные параметры процесса литья под давлением, такие как температура плавления и температура охлаждения, также влияют на размер ячеек и степень достигаемого снижения веса, а также на другие типичные характеристики, такие как усадка. Скорость наполнения и уровни давления, которые развиваются в процессе литья под давлением, оказывают дополнительное и существенное влияние на формованные детали с микропористыми ячейками по сравнению со стандартным формованием, поскольку они влияют на структуру ячеек. Как описано в исследованиях, посвященных этому процессу, скорость падения давления и, следовательно, количество центров зародышеобразования будут определять, сколько ячеек будет сформировано и насколько они будут однородными. При литье под давлением процесс зародышеобразования может быть сложным, требуя внимания к потоку материала на всем пути от кончика винта до конца заполнения в каждой полости. В начале впрыска одновременно открывается запорная форсунка, и материал выходит из зоны высокого давления (внутри форсунки) и сразу же испытывает атмосферное давление (около 1 бара), когда материал начинает поступать внутрь. Это падение давления инициирует зарождение, и ячейки начинают расти по мере движения материала.

По мере заполнения давление повышается, и в какой-то момент зарождение и развитие ячеек значительно замедляются или останавливаются. Большая часть зарождения и роста ячеек происходит, когда расплавленный пластик проходит через заслонку затвора в полость, испытывая значительный перепад давления, а также сдвиг. Из приведенного выше обсуждения должно быть ясно, почему горячеканальные системы с клапанами, которые доставляют расплав под высоким давлением непосредственно в полость, обеспечивают лучшую ситуацию в отношении контроля роста ячеек и распределения их по размерам. Давление в полости стало использоваться в качестве основы для контроля и управления технологическим процессом литья под давлением, и использование датчиков температуры в пресс-форме также получило признание для определения времени заполнения формы. Каждый тип датчика успешно использовался как для контроля согласованности процесса, так и в качестве сигнала для переключения с наполнения с контролем скорости на наполнение по давлению. При использовании для переключения управления очень важно правильное расположение любого типа датчика в полости. При литье под давлением с микропористыми ячейками характеристики заполнения полости сильно отличаются от характеристик стандартного литья под давлением.

- Инфракрасная сварка полимерных труб

- Конструкционные особенности пластиковых труб

- Бестраншейный монтаж пластиковых труб

Самая большая разница в том, что давление в полости значительно ниже, поскольку этот процесс, по сути, является кратковременным, при этом фаза окончательного заполнения обеспечивается ростом ячеек, а не движением винта. При очень низких давлениях ближе к концу заполнения могут возникнуть опасения, что, хотя мониторинг давления в полости может указывать на согласованный процесс, он может оказаться неэффективным в качестве контроля точки переключения. Было продемонстрировано, что температура расплава и скорость наполнения являются очень важными параметрами процесса для литья под давлением с микропористыми ячейками. В недавних работах по этому вопросу было изучено использование термопар с быстрым откликом вместе с традиционными датчиками давления, чтобы определить их эффективность в обеспечении практических инструментов мониторинга процесса для процесса микропористого формования. Датчики давления и термопары с быстрым откликом были расположены рядом с затвором, а также в конце области заполнения при работе на PA6 с 30% стекловолокна. Были собраны профили давления и температуры расплава, а также время достижения пикового давления и температуры плавления.

Цель заключалась в том, чтобы определить, могут ли эти типы датчиков использоваться для указания на установившийся процесс, а также для прогнозирования качества продукции (вес и размеры детали). В этом случае было определено, что как внутриполостные (за выталкивающим штифтом) датчики давления, так и датчики температуры могут использоваться для контроля микропористого литья под давлением и должны быть разработаны в качестве основы для модели управления процессом. Для датчика давления расположение заслонки позволяло более точно отслеживать вес и размеры детали, чем в конце заполнения, во всем диапазоне изменений процесса. Знание времени достижения пиковой температуры от точки конца заполнения позволяет лучше отслеживать вес и размеры детали. Следовательно, место конца заполнения, по-видимому, обеспечивает наиболее эффективное местоположение для этого типа датчика температуры, а переменная времени достижения максимальной температуры, по-видимому, лучше предсказывает изменения характеристик детали, чем фактическое значение температуры расплава. График разброса пиковой температуры в зависимости от времени до достижения максимальной температуры, по-видимому, обеспечивает уникальную характеристику процесса для каждого набора условий процесса, который может определять окно процесса.

Пиковая температура расплава должна обеспечивать эффективную основу для контроля точки переключения. Для обоих типов датчиков корреляция с массой и размерами деталей на самом высоком уровне SCF была меньше, что указывает на то, что стратегия полного контроля должна включать в себя мониторинг и управление переменными процесса, которые влияют на количество SCF, подаваемого на формовочную машину. Таким образом можно рассчитать процент SCF, контролируемый скоростью потока, временем дозирования SCF и падением ее давления при входе в цилиндр. Физические процессы вспенивания для микропористых продуктов обычно основаны на том, что инертный газ (N2 или CO2) сначала нагнетается под давлением до состояния SCF. Затем SCF вводится непосредственно в цилиндр экструдера или литьевой машины в точке, где пластиковый материал уже расплавлен. Количество SCF, которое используется в данном процессе, зависит от типа полимера, типа SCF и желаемых результатов. Следовательно, любая система должна иметь адекватные системы управления, чтобы обеспечить постоянную подачу точного количества SCF в течение продолжительного цикла и от цикла к циклу. Этого можно достичь, контролируя скорость потока и время дозирования или управляя массой SCF, подаваемой в цилиндр. В следующей части поговорим об этом подробнее.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2