Пластики, эластомеры и нанокомпозиты. Нанокомпозиты. Часть 5

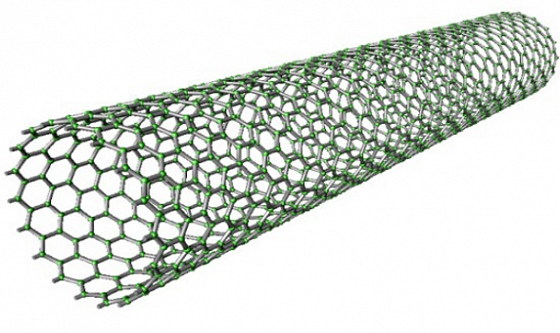

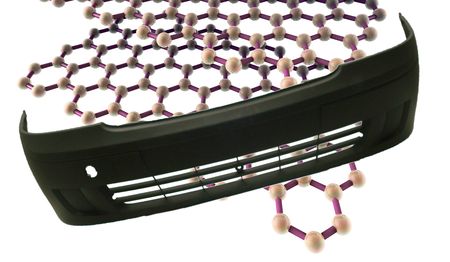

Нанотрубки и нановолокна имеют два измерения в нанометровом диапазоне. Их длину обычно измеряют в микрометрах, однако некоторые нанотрубки достигают миллиметра в длину. Они вызвали интерес в основном из-за их исключительных механических и электрических свойств. Теоретические и экспериментальные исследования доказали, что углеродные нанотрубки (УНТ) имеют модуль Юнга в диапазоне 1,2 ТПа, но они также являются гибкими. Чрезвычайно высокая жесткость сделала бы эти материалы идеальной арматурой для композитов. В идеале конечной целью является приготовление композита, то есть получение материалов с высокой жесткостью и ударной вязкостью при низком содержании армирования, что может быть достигнуто с помощью нанотрубок. Однако, как упоминалось ранее, эффективное армирование имеет три условия: достаточное соотношение сторон, выравнивание параллельно направлению нагрузки и хорошая передача напряжения от матрицы к волокнам. Первое обычно выполняется, но двух других условий достичь достаточно трудно.

Углеродные нанотрубки образуют пучки, и они обычно скручены. Разделение отдельных трубок, их однородное распределение и параллельное выравнивание являются проблемами, которые необходимо решить для успешного приготовления нанокомпозитов УНТ. Свойства композитов полимер / УНТ зависят от многих факторов, включая технологию приготовления и очистки, тип и количество остаточных загрязнений, структуру нанотрубки (одно- или многостенная), диаметр, длину и соотношение сторон трубок, а также их объединение или агрегация (отдельные трубки или пучки). Для получения композитов полимер / УНТ используются многочисленные методы, и их основной целью практически всегда является достижение однородной дисперсии. Методы с помощью растворителя часто используются для приготовления нанокомпозитов с углеродными нанотрубками. Такой подход имеет несколько преимуществ, в том числе ценится его небольшой масштаб и эффективность. Нанотрубки сначала диспергируют в растворителе, а затем добавляют раствор полимера. К сожалению, хорошей дисперсии трудно достичь даже при небольшом содержании углеродных нанотрубок, особенно для одностенных нанотрубок. Дисперсии способствуют перемешивание, использование поверхностно-активных веществ и другие методы модификации поверхности, включая функционализацию и гомогенизацию с помощью ультразвука.

Хотя ультразвук эффективно улучшает дисперсию, имеет место значительное истирание волокон, а длина трубок оказалась обратно пропорциональной времени ультразвуковой обработки. Помимо того, что трудно найти подходящую среду для диспергирования, еще одним недостатком технологии с использованием ультразвука является ограниченная стабильность суспензии. Нанотрубки относительно быстро реорганизуются в агрегации во время испарения растворителя, что приводит к неоднородности в конечном продукте. После достижения необходимой дисперсии либо полимер осаждается из смеси, либо пленка производится с трудностями и опасностями, упомянутыми выше. Гомогенизация путем смешивания в расплаве является одним из наиболее часто используемых методов приготовления композитов с углеродными нанотрубками. Преимущество этого подхода заключается в использовании традиционных технологий и оборудования для переработки пластмасс, но требует относительно большого количества материала. Методика оказалась в целом менее эффективной, чем метод с использованием растворителя, и ее можно использовать только при небольшом содержании УНТ, поскольку вязкость полимера значительно увеличивается с увеличением концентрации нанотрубок. Подход был использован для производства композитов из поликарбоната (PC, ПК), PA6, полипропилена и ряда других полимеров.

- Бестраншейный монтаж пластиковых труб

- Инфракрасная сварка полимерных труб

- Конструкционные особенности пластиковых труб

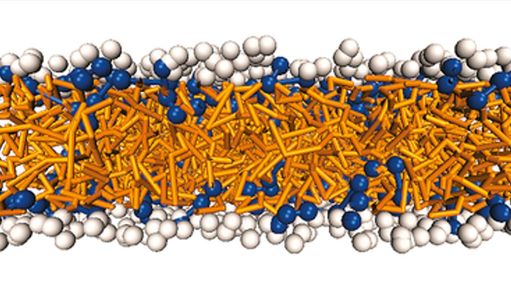

Технологии обработки должны быть оптимизированы для достижения приемлемой дисперсии нанотрубок в полимерной матрице. Учёные провели серию экспериментов по получению нанокомпозитов ПК / УНТ и обнаружили, что при температуре +250 °С и 50 об / мин гомогенность была намного лучше после 15 минут перемешивания, чем при +300 °С. Затем они переработали материалы при более высокой температуре (+300 °С) и снова определили дисперсию. Гомогенный образец обрабатывали при 50 об / мин, а образец с низкой дисперсией при 250 об / мин. Гомогенность резко изменилась, и агрегация образовалась в ранее однородном образце, в то время как дисперсия улучшилась в другом. Авторы сделали вывод из своих результатов, что относительные величины адгезии и силы сдвига определяют однородность композитов. Однако возможность увеличения силы сдвига ограничена, поскольку истирание волокна или даже разрушение полимера может происходить при очень больших скоростях сдвига. Полимеризация в процессе является еще одним, едва ли не самым удобным, способом получения гомогенных композитов с углеродными нанотрубками. Сначала нанотрубки диспергируют в мономере с последующей полимеризацией. Функционализация трубок улучшает дисперсию и в этом случае. Инициатор или катализатор часто наносят на поверхность нанотрубок перед полимеризацией.

Эпоксидные / УНТ нанокомпозиты часто получают с помощью этого подхода. Как упомянуто выше, присущая жесткость углеродных нанотрубок чрезвычайно велика, около 1,2 ТПа, и таким образом, использование их в качестве усиления в полимерах представляется очевидным. Однако, кроме хорошей дисперсии и сильной адгезии, трубки должны быть ориентированы в направлении внешней нагрузки, что по меньшей мере так же трудно достичь, чтобы соответствовать двум другим условиям. Было предпринято несколько попыток выровнять волокна параллельно друг другу. Их можно разделить на два основных класса. Первая группа включает в себя те методики, в которых волокна ориентируются до их встраивания в полимер. Ряд специалистов использовали этот подход для производства нанокомпозитов PMMA и полианилина соответственно. В первом случае нанотрубки были пропитаны мономером, а затем композит был получен полимеризацией в процессе, во время которой ориентация трубок существенно не изменилась. Полимеризация также может проводиться в магнитном поле, которое ориентирует трубки в нужном направлении. В этом случае на степень ориентации существенно влияет вязкость суспензии.

Прерывистая технология и нетрадиционный метод делают эти методы довольно громоздкими и невыгодными. Предпринимаются дополнительные попытки ориентировать волокна во время обработки или растягивания экструдированного продукта, путем прядения волокон из расплава или путем использования заряженных частиц. Наибольшая степень ориентации достигается двумя последними методами. Тем не менее, ориентация и дисперсия углеродных нанотрубок остаются основными препятствиями перед их обычным использованием в качестве армирующей структуры в полимерных композитах. Эти трудности хорошо показаны в специальной литературе, где представлена жесткость различных композитов с углеродными нанотрубками. Увеличение модуля очень умеренное во всех матрицах, за исключением, возможно, термопластичного полиуретанового композита. Однако к этим результатам следует относиться с особой тщательностью, и обоснованность значений может несколько сомневаться, поскольку термопластичные полиуретановые (TPU) полимеры редко имеют жесткость 7,7 ГПа, особенно при удлинении 850% и прочности на растяжение 8,4 МПа. Точно так же модуль 0,4 ГПа для PA6 необычно мал.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5