Пластики, эластомеры и нанокомпозиты. Нанокомпозиты. Часть 11

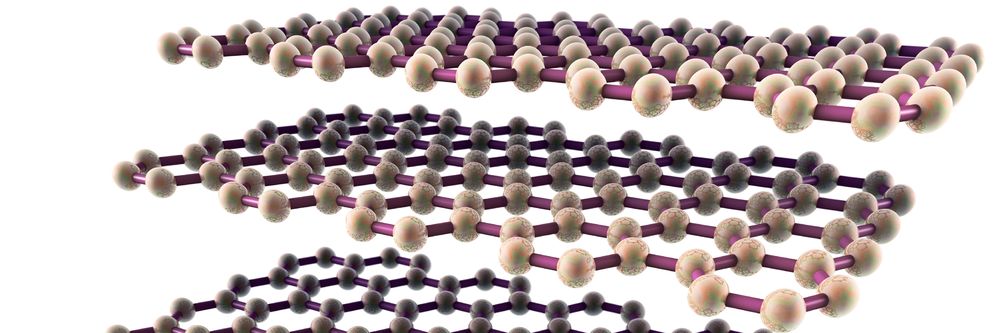

Один из первых композитов (тот самый, который и подогрел интерес к слоистым силикатным нанокомпозитам) был получен полимеризацией in situ из полиамида специалистами группы Toyota. ММТ, модифицированный 12-аминоловой кислотой и 1-капролактамом, смешивали, затем смесь нагревали сначала при 100 °С в течение 30 минут, а затем при 250 °С в течение 6 часов. Охлажденный и затвердевший продукт измельчали, промывали водой при 80 °С и затем сушили. Расслоенная или интеркалированная структура получались в зависимости от состава реакционной смеси. Детальное исследование продукта показало, что концевые группы -NH2 полиамида взаимодействуют с катионами силиката.

Затем было предпринято несколько попыток получения нанокомпозитов полипропилена и полиэтилена с использованием металлоценовых, палладиевых или катализаторов Циглера. В одном подходе чистый MMT и гекторит сначала обрабатывали обедненным триметилалюминием метилалюмоксаном перед тем, как приводить их в контакт с катализатором с ограниченной геометрией на основе титана. Нанокомпозит был сформирован путем добавления и полимеризации этилена. Полиэтилен сверхвысокой молекулярной массы был получен в отсутствие агента переноса цепи. Растяжимые свойства этих нанокомпозитов были плохими и по существу не зависели от природы и содержания силиката. После добавления водорода молекулярная масса полиэтилена снижалась с соответствующим улучшением механических свойств. Учитывая экспериментальные трудности получения и достигнутые умеренные свойства, можно ожидать, что роль полимеризации in situ останется ограниченной в производстве нанокомпозитов. Также удивительно, что полное отслаивание редко достигается даже с этой технологией.

Преимущество полимеризации in situ заключается в том, что мономеры диффундируют в галереи силиката более эффективно, чем полимеры с высокой молекулярной массой. Использование мономеров и иногда растворителей дает дополнительную возможность корректировать конкурентное взаимодействие между компонентами таким образом, что делает возможным интеркалирование и, как мы надеемся, приводит к отслаиванию. Полимеризация включает химические реакции, а метод смешивания растворов пытается применять те же принципы, но без затруднений реакций инициирования или катализа, которые очень чувствительны к многочисленным факторам. Было предпринято много попыток получения полимерных / слоистых силикатных нанокомпозитов путем смешивания растворов. Водорастворимые полимеры, такие как полиэтиленоксид, поливиниловый спирт, поливинилпирролидон и полиакриловая кислота, могут быть использованы с высокой эффективностью в этом подходе. Чистые немодифицированные слоистые силикаты относительно легко отслаиваются в воде; таким образом, смешивание раствора, полученного из полимера, с суспензией силиката является относительно простым.

- Бестраншейный монтаж пластиковых труб

- Инфракрасная сварка полимерных труб

- Конструкционные особенности пластиковых труб

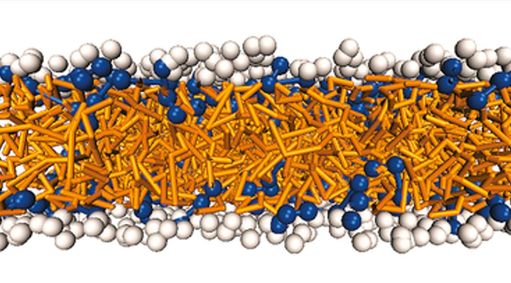

К сожалению, результат конкурентного взаимодействия довольно сложно предсказать. Иногда в смеси преобладает гомогенное стабильное коллоидное распределение силикатных слоев, и пленка хорошего качества может быть получена в мягких условиях сушки. С другой стороны, может происходить повторная агрегация силикатных слоев, как в поливинилпирролидоне и полиэтиленоксиде. Органические растворители должны применяться, когда полимер не растворяется в воде. Обычно в таких случаях в качестве подкрепления используются органофильные силикаты. Нанокомпозиты могут быть приготовлены с широким спектром растворителей. Хорошим примером является исследование, в котором сравнивалась интеркаляция раствора PS и PMMA в восьми различных растворителях. Основываясь на результатах, ученые пришли к выводу, что взаимодействия полимерного сурфактанта, растворителя с поверхностно-активным веществом и полимеразольвента играют важную роль в растворении полимеров в растворе. Важность конкурентных взаимодействий подтверждается также частым использованием смесей растворителей: большое разнообразие комбинаций используется для самых разнообразных пар полимер / силикат. Интересно, что гибридная технология также использовалась: сначала готовили пленку из ОММТ и сополимера стирол-бутадиен-стирол (SBS) путем смешивания в растворе, затем материал обрабатывали в двухшнековом миниэкструдере для дальнейшего улучшения гомогенности.

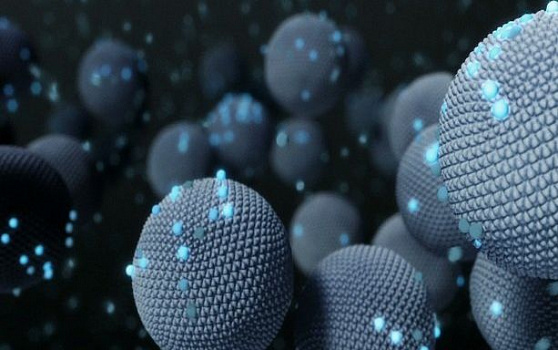

Раствор компонентов слоистых силикатных нанокомпозитов привлек внимание к важности конкурентных взаимодействий. Этот аспект дополнительно подчеркивается использованием агентов, вызывающих набухание, в нескольких исследованиях, в которых гомогенизация происходит путем смешивания в расплаве. Так, набухший ОММТ с малеиновым ангидридом и уксусным эфиром использовали для улучшения интеркалирования и отслаивания. Предыдущие выводы показали, что степень отслаивания зависит от свойств компонентов, конкурентных взаимодействий и условий приготовления. Очень трудно достичь высокой степени или полного отслаивания даже при использовании полимеризации in situ или смешивания раствора: результат часто не оправдывает осложнений, связанных с этими методами. Как следствие, никого не должно удивлять то, что большое количество полимерных / слоистых силикатных нанокомпозитов получают путем компаундирования в расплаве, и значительные усилия направлены на использование технологии также для получения других нанокомпозитов.

Эта техника проста, и всё доступное оборудование может быть использовано для обработки, а такие композиты могут быть изготовлены практически из любого термопластичного полимера. Количество опубликованных работ по компаундированию в расплаве нанокомпозитов огромно, и их всестороннее обсуждение невозможно. Среди прочего, слоистые силикатные нанокомпозиты были получены компаундированием в расплаве из стирольных полимеров, натурального каучука, полиамида и очень многих из полиолефинов, особенно из полипропилена. Этот подход особенно полезен для полиолефинов, поскольку как полимеризация in situ, так и методы смешивания в растворе слишком сложны для этих полимеров. Оборудование, используемое для производства композитов, также охватывает широкий диапазон от двухвалкового и внутреннего смесителя до двухшнекового экструдера. Одна группа исследователей пыталась даже напрямую смешивать глину с полимером в литьевой машине. Дальнейшая обработка до образцов или до конечного продукта также может быть выполнена с помощью любой технологии, такой как прессование, литье под давлением или экструзия. В следующей части остановимся на этом методе подробнее.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2