Пластики, эластомеры и нанокомпозиты. Нанокомпозиты. Часть 10

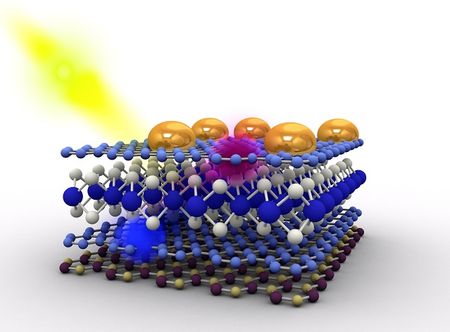

Образование межфазной фазы в гетерогенных полимерах является общепризнанным фактом, и межфазный объем, толщина и характеристики в значительной степени влияют на свойства композита. Большие поверхности раздела и значительный межфазный объем должны образовываться в композитах, содержащих наполнители или армирующие элементы с размерами в нанометровом диапазоне. Важность интерфазы была отмечена в композитах, содержащих сферические наночастицы, но межфазное образование еще практически не упоминалось в слоистых силикатных нанокомпозитах. Также весьма удивительно, что образование межфазной фазы и ее свойства не учитываются, даже когда в композит добавляются полимерные компатибилизаторы, которые, как предполагается, сильно взаимодействуют с силикатом. В таких случаях между поверхностью силиката и матрицей обязательно должна образовываться межфазная структура.

Обнаружение и анализ интерфазы затруднены как прямыми, так и косвенными методами. Прежде всего, интерфаза не может присутствовать в достаточных количествах, чтобы обнаружить ее, если степень отслаивания мала, что происходит довольно часто. Спектроскопия не может видеть изменения свойств в отсутствие химических реакций. Единственная возможность обнаружения и анализа интерфазы состоит в том, чтобы проследить изменения молекулярной подвижности с помощью ядерной магнитно-резонансной спектроскопии (ЯМР), диэлектрической спектроскопии или изменений динамических механических спектров композитов. Последние не показывают больших изменений в большинстве случаев. Тем не менее, ЯМР и диэлектрическая спектроскопия показали увеличение подвижности полимеров, ограниченных в галереях слоистых силикатов, и появление второй, более низкой температуры стеклования для межфазного слоя, чем для объемного материала, что могло бы объяснить менее ожидаемое усиление в нескольких нанокомпозитах. Эти результаты также показывают, что полимер взаимодействует главным образом с поверхностно-активным веществом, а не с силикатной поверхностью, и образуются только слабые взаимодействия, которые не снижают подвижность.

Результаты и выводы, описанные в предыдущем абзаце, противоречат измерениям и расчетам некоторых групп исследователей, которые подготовили различные нанокомпозиты полимер / слоистый силикат, определили их поведение и применили уравнения состояния для определения свободной фракции материалов. Модель может быть применена только в том случае, если на поверхности глины предполагается адсорбция полимера, что приводит к образованию глиняных пластинок, покрытых слоем сплошной матрицы толщиной 6 нм и межфазным слоем толщиной 100-120 нм с изменяющимися свойствами. Результаты показали, что свободный объем уменьшается на 4-16% в зависимости от изучаемой системы. Адсорбция и уменьшение свободного объема указывают на образование жесткой интерфазы. К сожалению, ни один из параметров, полученных из модели, не соотносится с фактическими механическими свойствами композитов. Гораздо больше внимания должно быть уделено изучению межфазного образования и его влияния на композитные свойства, чем было сделано до сих пор.

- Инфракрасная сварка полимерных труб

- Конструкционные особенности пластиковых труб

- Бестраншейный монтаж пластиковых труб

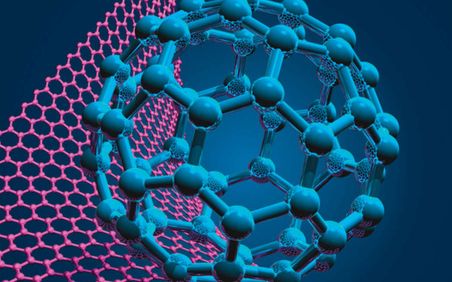

Также было опубликовано много способов и подходов к получению слоистых силикатных нанокомпозитов. Методы могут быть классифицированы по-разному, но классификация всегда будет произвольной. В одних обзорных документах выделяется четыре, а в других статьях три типа методов получения нанокомпозита. Наша классификация аналогична этому второму подходу и обсуждает методы получения нанокомпозитов с помощью растворителя, полимеризацию в процессе (in situ) и компаундирование в расплаве. Из-за его практической важности мы обращаем наше внимание в основном на последний метод, и мы должны подчеркнуть, что эти три метода используются в разной степени для приготовления трех обсуждаемых здесь композитов, то есть для слоистого силиката, УНТ (углеродных нанотрубок) и сферических армированных наночастицами композитов. Комбинация мономеров, полимеров, растворителей и других соединений, а также тип и количество используемой модификации силикатов практически не ограничены. В обзорных документах перечислены десятки и сотни исследований по получению полимерных / слоистых силикатных композитов различными методами. Невозможно и излишне давать подобный обзор здесь, но мы попытаемся выбрать репрезентативные примеры и обратим внимание на корреляции между технологией приготовления, структурой и свойствами.

Описание начнем с полимеризации in situ, то есть непосредственно в процессе. Эта методика упоминалась уже в связи с гомогенизацией УНТ и сферических частиц. Этот метод используется также для приготовления слоистых силикатных композитов и состоит из вставки мономера или форполимера в галереи силиката, а затем инициирования полимеризации под действием тепла или излучения. Инициатор или катализатор могут диффундировать в галереи силиката или фиксироваться посредством катионного обмена на слоях перед их набуханием мономером. Способ может быть использован для производства термопластичных или термореактивных композитов. По большей части эпоксидные, полиуретановые и полиэфирные композиты были получены с помощью именно этого метода. Метилметакрилат и стирол являются наиболее часто используемыми мономерами для получения термопластичных нанокомпозитов с помощью этого подхода, но многие другие мономеры также были опробованы.

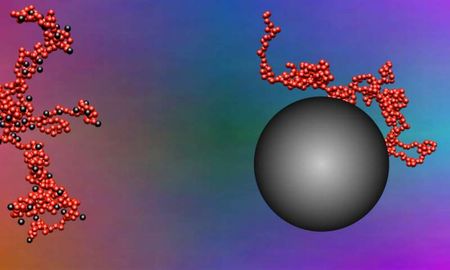

Сама полимеризация может быть проведена в объеме, растворе, эмульсии или суспензии. Иногда используются растворители, чтобы способствовать интеркаляции мономера в галереи силиката, даже когда используется суспензионная или эмульсионная полимеризация. Техника и условия очень сильно зависят от компонентов. Ключевым фактором является разделение силикатов на отдельные слои и предотвращение их агрегации после завершения полимеризации. Приготовление композитов в водных средах относительно легко, так как слоистые силикаты отслаиваются в воде. Соответственно, композиты могут быть эффективно получены из NaMMT, но растворители и другие набухающие агенты должны использоваться, когда в процессе используются органофильные силикаты. В следующей части продолжим рассмотрение полимеризации in situ, а затем перейдем к другим способам получения полимерных нанокомпозитных материалов.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2