От полимеров к пластикам. Часть 4. Реактопласты

В этой части рассмотрим три оставшихся интересных термопласта и затем перейдём к описанию реактопластичных материалов. Полиметиленпентилен (PMP) также является полиолефином, но с гораздо более высокой температурой плавления, чем большинство других (240 °C). Несмотря на свою кристаллическую природу, PMP может быть прозрачным. Используется для производства лабораторных ёмкостей, а одно из его торговых названий — TPX. Полиэфирэфиркетон (PEEK) и полиэфирсульфон (PES) относятся к последним разработкам в области технических высокоэффективных полимеров. Оба обладают очень хорошими термическими и механическими свойствами, которые могут быть улучшены путем армирования волокон. Их применение в основном ограничивается авиационной и космической техникой. Наконец, поликетон (ПК или «карилон») — это относительно новый полимер с привлекательным сочетанием свойств (очень прочный, высокая стойкость к истиранию, высокая термостойкость, простой в обработке, хорошая химическая стойкость и барьерные свойства). Теперь приступим к описанию основных реактопластичных (или, как их ещё называют, термореактивных) материалов.

Фенолформальдегид (PF) был первым полностью синтетическим макромолекулярным материалом (ещё одно его название — Bakelite). В слегка отвержденном состоянии и с наполнителями он в виде формовочного порошка доступен для обработки в изделиях для конечного использования, таких как фитинги, корпуса переключателей, катушки, ламинированная древесина и пена для теплоизоляции.

Уреа-формальдегид (UF) сравним с PF, но несколько жестче и благодаря своей бесцветности и глянцевости имеет более привлекательный внешний вид. Области применения такие же, как и у PF.

Меламинформальдегид (МФ) качественно лучше, чем UF, поэтому он используется в более требовательных приложениях, таких как посуда, различные электротехнические изделия и декоративные панели.

Ненасыщенные полиэфиры (UP) могут быть со вторым компонентом, например, стирол, а вместе с инициаторами и ускорителями переходят в сетевую структуру. Реакция может происходить при комнатной температуре. UP в большинстве случаев используется в сочетании со стекловолокном и находит свое применение в трубах, сосудах, корпусах лодок и т. д.

Эпоксидная смола (EP) должна быть смешана со вторым компонентом, отвердителем, чтобы пройти реакцию отверждения, которая, как и в случае с UP, может происходить при температуре окружающей среды. Эпоксидные / волоконные композиты (со стеклом, углеродными или арамидными волокнами) находят применение, аналогичное UP / стеклу, но применяются более избирательно из-за их более высокой цены и лучших свойств. Кроме того, эпоксидные смолы используются в лаках и клеях, а также в качестве заливочных смол в электротехнических целях.

Полиуретаны (PU) — это термореактивный тип большого семейства полимеров, которые в основном используются в качестве пены. Смесь двух компонентов с пенообразователем образует легкую твердую пену, которая является превосходным теплоизолятором.

Теперь перейдём к рассмотрению синтетических эластомеров. Стирол-бутадиеновый каучук (SBR) количественно является наиболее важным синтетическим каучуком. Это сополимер стирола и бутадиена в таком соотношении, что его каучуковая природа преобладает. Вулканизация осуществляется с серой, а армирование — сажей. Он очень широко используется в шинах для легковых автомобилей благодаря превосходному сочетанию сопротивления истиранию и адгезии к асфальтовому покрытию. Тем не менее в больших шинах он не может заменить натуральный каучук из-за его тепловыделения (гистерезисные потери).

Бутадиеновый каучук (BR) или полибутадиен имеет отличную абразивную стойкость и очень низкое демпфирование, но в неразбавленном виде слишком нестабилен для использования в шинах. В смесях с SBR или натуральным каучуком может быть достигнут хороший компромисс свойств.

Изопреновый каучук (IR) или полиизопрен является синтетической копией натурального каучука (NR) и по своим свойствам приближается к NR. Кроме того, IR, благодаря своим хорошим свойствам текучести, подходит для литья под давлением.

Бутилкаучук (IIR) получают из полиизобутилена, полимера, который имеет каучуковую природу, но при этом не может быть вулканизирован обычным способом с серой. Эта проблема снимается сополимеризацией с небольшим количеством изопрена. Бутилкаучук обладает очень низкой упругостью, но превосходит все другие каучуки по устойчивости к проникновению газа: по этой причине он обычно используется для шинных камер.

Хлоропреновый каучук (ХР) — это синтетический каучук с очень высокой химической стойкостью, поэтому он применяется для защиты кабелей и труб для транспортировки нефти.

Нитриловый каучук (NBR), сополимер бутадиена и акрилонитрила, характеризуется высокой устойчивостью к свету и кислороду, а значит, и к старению. Кроме того, он не подвергается воздействию масла и некоторых органических растворителей, которые являются проблемой для подавляющего большинства пластиков. По этим причинам он находит свое место в самых требовательных приложениях.

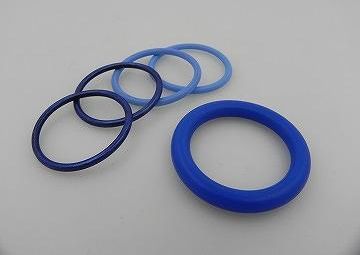

Этилен-пропиленовый каучук (EPR или EPDM) является, в основном, сополимером этилена и пропилена. Однако из-за случайного расположения мономеров в цепи кристаллизации не происходит, и материал ведет себя как резина. Как и в случае с полиизобутиленом, вулканизация серой невозможна (цепь насыщена). Также небольшое количество другого мономера обеспечивает вулканизацию и, следовательно, допускается использование в качестве технического эластомера. EPR обладает высокой устойчивостью к старению и химическому воздействию, и, по сравнению с другими «специальными» каучуками, относительно дешев. Одно из главных применений — уплотнения для труб и фитингов.

Силиконовые каучуки, в отличие от всех других полимеров, не имеют атомов углерода в своей основной цепи, а только атомы кремния и кислорода. Они могут использоваться при очень высоких температурах (до 250 °C) и обладают высокой устойчивостью к старению, поэтому, несмотря на их высокую стоимость, они часто используются в сложных условиях.

Термопластичные эластомеры (TPE или ТПЭ) характеризуются тем, что без вулканизации ведут себя как сшитые каучуки. Они представляют собой блок-сополимеры, в которых блоки одинаковой природы собираются в твёрдые домены, выступая в качестве поперечных связей между резиновыми частями цепи. Эти жёсткие домены теряют свою функцию, когда достигают температуры размягчения, так что материал затем может быть обработан как термопласт. Одним из старейших членов семейства TPE является SBS (стирол-бутадиен-стирольный блок-сополимер), но было разработано несколько других TPE на основе сложных полиэфиров, полиуретанов и полиолефинов. По своим свойствам эти полимеры охватывают широкий диапазон между обычными каучуками и мягкими термопластами.

Последний из важных синтетических эластомеров — полиуретановая резина (PUR). PUR нашёл своё место среди термореактивных и термопластичных материалов за счёт повышенной мягкости. Он состоит из двух компонентов и с пенообразователем превращается в пену. К этой категории относятся также полиэфирные, а также микроклеточные конструкционные пены, используемые в бамперах, подголовниках и подлокотниках автомобилей.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2