Технологии

Основные технологии переработки полимеров. Соэкструзия

1 июля 2017

Статьи по теме:

Как мы уже отмечали, соэкструзия не равна ламинированию, а потому и описывать этот процесс нужно отдельно. Итак, соэкструзию обычно используют для придания лучшего товарного вида различным упаковочным материалам. При этом одним из главных достоинств этого способа обработки полимеров является его относительная дешевизна, поскольку при соэкструзии конечный материал получают прямо из гранулированного полимерного сырья, и таким образом всё это происходит в рамках одного процесса, что заметно удешевляет технологию, ведь нужно использовать меньшее количество оборудования и соответственно выполнять меньше операций. А ещё соэкструзия подразумевает совершенно безотходное производство, то есть всё используемое сырьё попадает в обработку. Это обусловлено тем, что обрезки, которые обычно выбрасываются, здесь идут на формирование среднего слоя во всех случаях — даже если необходимо создать упаковочные материалы для пищевых продуктов.

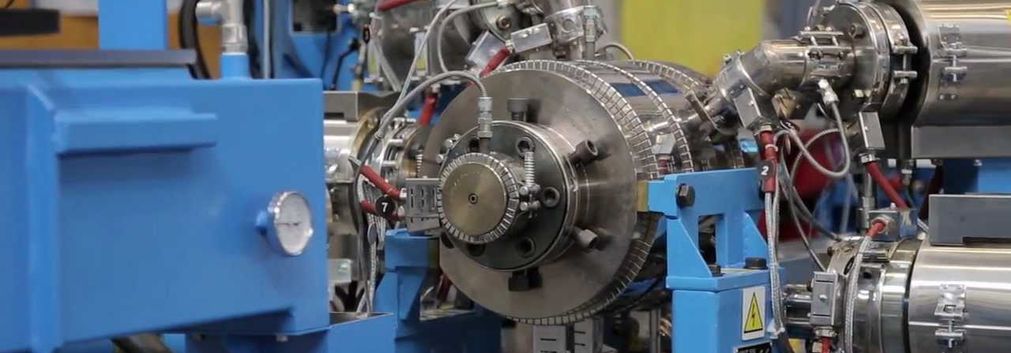

Если говорить о технологии соэкструзии более подробно, то стоит заметить, что экономия достигается ещё и за счёт того, что при производстве полимерных плёнок таким методом можно использовать точно такие же виды экструзионного оборудования, что и при изготовлении обычных однослойных плёнок. Единственно, что при этом требует замены — это экструзионные головки, а в остальном никакого перепрофилирования оборудования не требуется. При соэкструзии обычно используется несколько видов экструдеров, причём головки чаще всего используются одни и те же, то есть совмещённые. Интересно, что соэкструзионные плёнки можно изготавливать как с использованием технологии выдувания, так и обычным методом экструзии, когда получаются плоские плёнки.

При соэкструзии необходимо использовать расплавленные полимеры, иначе не получится соединить разнородные полимерные материалы, которые даже в слегка подогретом состоянии никак друг с другом не взаимодействуют. Таким образом, хоть и можно использовать оборудование, пригодное для других технологий переработки полимеров, тем не менее, чтобы изготовить многослойную плёнку, необходимо задействовать несколько экструдеров. Стоит также заметить, что всё же нужно использовать такие полимерные материалы, которые более-менее близки друг другу по химической структуре — только в этом случае будет обеспечено высокое качество готовой продукции. Исходя из этого понятно, что без специального соединительного слоя связать вместе полиэтилен с этиленвинилом не получится, но при использовании технологии соэкструзии эти слои получаются достаточно тонкими.

Теперь несколько слов о преимуществе соэкструзии по сравнению с технологией ламинирования, которую обычно используют чаще как наиболее простую и дешёвую. Тем не менее соэкструзионная технология ненамного дороже, а при этом соединение слоёв близко к гомогенной структуре и кроме того именно путём соэкструзии удаётся получить более тонкие многослойные плёнки, что невозможно осуществить с использованием технологии ламинирования. Также соэкструзия практически не накладывает ограничений и на количество слоёв — так, вполне можно выпускать качественные 7-слойные соэкструзионные плёнки. А возможность использования этиленвинила делает такие плёнки надёжной защитой для продукта, находящегося в такой упаковке, хорошо герметизируя его, поскольку EVOH является отличным кислородным барьером. Кроме того такие плёнки препятствуют и проникновению влаги.

Не секрет, что в сфере производства пищевых продуктов и торговли сегодня чаще всего используют комбинированные упаковочные плёнки, один из слоёв которых составляет полиэтилен, а другой — полипропилен. Таким образом, если необходимо задействовать барьерный слой из этиленвинила (а в большинстве случаев это необходимо), то структура таких плёнок получается пятислойной, ведь ещё два слоя соединительных — для надёжного склеивания EVOH с PE и PP. 7-слойные плёнки получаются тогда, когда нужно получить ламинированную плёнку — например, с текстом. В этом случае используются плёнки с нанесёнными на них текстом и/или изображениями, а в качестве наружного слоя применяется один из полимеров, но такие плёнки путём соэкструзии получаются значительно более тонкими, чем при ламинировании. Впрочем, это далеко не все преимущества данной технологии.

Разумеется, производство однослойных плёнок выгоднее, однако это справедливо только в том случае, если не учитывать назначение плёнки. Так, например, для скоропортящихся продуктов использование однослойных плёнок нецелесообразно, поскольку малейшая трещина на упаковке сделает продукт непригодным в самое короткое время. Кроме того далеко не все полимеры обладают хорошей антикислородной защитой и, таким образом, проникновение воздуха неизбежно, причём в количестве, достаточном для того, чтобы испортить продукт тоже достаточно быстро. В связи с этим нужно использовать как минимум трёхслойные плёнки, которые даже при условии появления трещин, царапин и вмятин защитят продукт от воздействия внешней среды, поскольку ослабленные места будут просто-напросто перекрываться. Ещё один вариант, также возможный с использованием технологии соэкструзии — это производство растягивающихся плёнок, с использованием линейного полиэтилена высокого давления (ЛПВД), из которого изготавливают средний слой. Также популярна соэкструзионная технология изготовления плёнок из металлоценовых полимеров, которые значительно увеличивают надёжность плёнки, делая её устойчивой к растяжению. Это целесообразно и с экономической точки зрения, ведь растягивающиеся плёнки обеспечивают экономию материала почти в 2 раза.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

читайте также:

вернуться назад

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5