Технологии

Основные технологии переработки полимеров. Прокатка, штампование, вакуумное формование

28 июня 2017

Статьи по теме:

К процессу прокатки прибегают при необходимости придать термопластичным листовым заготовкам требуемые размеры в поперечном сечении. Также подобный способ переработки используется в случаях, когда нужно повысить механические качества по направлению прокатки. Способы каландрования и прокатки по факту идентичны между собой — и там и там используются специальные машины с валиками, а температурный режим не превышает температуру стеклования и плавления. Но есть и различия: в прокатной машине отполированные валики крутятся во встречном друг к другу направлении. Соответственно, в пространстве между валиками материал утрамбовывается и подвергается эластическому деформированию.

Для производства цельных продуктов с тонкими стенками используют специальные заготовки термопластов. Здесь уже применяется метод штампования или штамповка. Данный процесс имеет несколько вариантов исполнения: пневмоформование, механо-пневмоформование, вакуумное формование и некоторые другие. Штамповка применяется, когда стоит задача изготовить достаточно тяжёлые и объёмные изделия. Для производства заготовок подобных продуктов выделяют несколько способов: литьё, литьё под давлением, прессование и экструзию. Во всех случаях эластичность полимеру придаётся при помощи изменения температуры (нагревания).

Эластичная разогретая заготовка заполняет пространство штампа под воздействием давления, при этом температура самого штампа должна быть не выше градуса стеклования полимеров. Чтобы закрепить полученный результат, требуется охлаждение, которое осуществляется также под давлением. При процессе штампования производство заготовки и формование из нее детали можно совместить. Это происходит по следующей схеме: методом экструзии или литьем под давлением производят заготовку и, пока температура заготовки не понизилась до градуса стеклования, её отправляют в штамповку. Выбор непосредственного вида штампования зависит от нескольких факторов: конфигурации используемого оборудования, модели и параметров заготовки, формы и параметров конечной детали.

К одним из самых дорогостоящих способов штампования относится формовка изделий, имеющих разную толщину стенок или поверхностную рельефность. Здесь необходимо использование толстостенных заготовок и жёстких штампов, установленных на гидравлических или пневматических прессах, и в основе которых находятся взаимодействующие между собой пуансон и матрица. При необходимости производства детали, у которой, например, дно имеет толщину больше, чем стенки, прибегают к механо-пневмоформованию и механической штамповке пуансоном. Если же стоит задача получить деталь с нанесением на какую-то из сторон мелкого рисунка, используют штампование в матрицу эластичным пуансоном, который изготовлен из пористой или мягкой цельной резины.

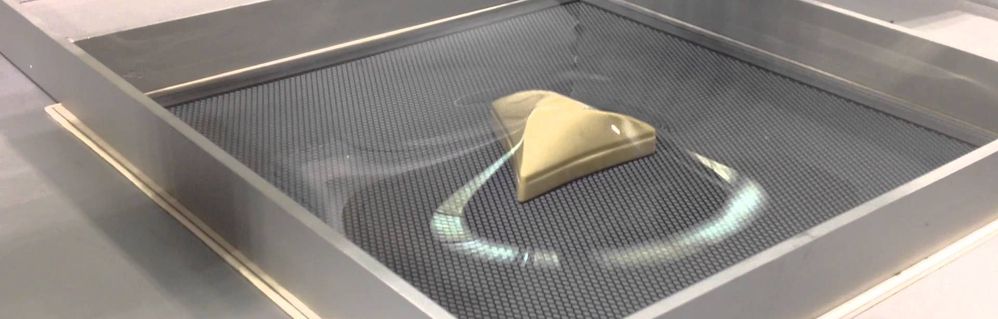

Процесс вакуумного формирования сквозь протяжное кольцо чаще всего задействуют при серийном изготовлении объёмных продуктов. Заготовочный продукт размещают в вакуумном ресивере, в пространстве между прижимным и протяжным кольцами. За счёт атмосферного давления она полностью заполняет ёмкость. Как только в ёмкости создаётся чрезмерное давление, заготовка разворачивается в инверсном направлении. Вид и параметры продукта на выходе зависят от вида протяжного кольца и глубины вытяжки, которая определяется соотношением высоты к ширине детали. Для получения изделия с использованием тонкостенной заготовки прибегают к вакуумному формованию в матрицу с давлением до 0,09 МПа. Иногда этого давления бывает мало — в этом случае следует обратиться к пневмоформованию. Пневмоформованием тоже можно производить детали любой сложности.

Еще один вид штампования — это вырубка. Таким методом изготавливают плоские продукты любого вида с отверстиями разных диаметров. Для вырубки деталей используются специальные штампы, конструкция которых состоит из следующих составляющих: режущие элементы — они контурно отделяют деталь от заготовки, прижимной элемент — он закрепляет заготовочный материал в нужной позиции, а также пуансон и матрица, при помощи которых осуществляется вырубка отверстий. При изготовлении продуктов без использования давления в производство включают силу тяжести и поверхностное натяжение, под влиянием которых осуществляется уплотнение материи и формирование самого продукта.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

читайте также:

вернуться назад

- Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 12

- Виды стандартов пластиковых труб. ISO 4435:2003. Часть 4

- Подбор труб для отопления: типы труб и особенности монтажа

- Методы удаления ПАВ из сточной воды

- Виды стандартов пластиковых труб. ISO-TR-4191: 2014. Часть 5