Разновидности инженерных пластиков. Поликарбонаты. Часть 10

Продолжим рассматривать результаты испытаний нескольких полимерных композиций на основе поликарбоната на воздействие ультрафиолетового излучения. Новые устойчивые к ультрафиолетовому излучению сополимеры не только демонстрируют отличное сохранение своих оптических свойств, но также сохраняют большую часть своей механической целостности. После воздействия 10000 кДж, сополимеры всё еще демонстрируют пластические разрушения в инструментальных испытаниях на ударопрочность (по ASTM D-3763 и соответствующим стандартам ISO), в то время как у класса ПК с УФ-стабилизацией проявляются хрупкие разрушения после 5000 кДж. Прозрачные составы ITR также используются в рефракторах для ламп с высокой интенсивностью разряда (HID). Рефракторы должны выдерживать сочетание интенсивного света (ультрафиолетового и видимого) и тепла. Кроме того, для многих изделий, таких как вандалостойкие рефракторы, также требуется высокая ударная вязкость.

Улучшенная стабильность цвета смол с низкой и средней ITR по сравнению со стандартным ПК и УФ-стабилизированным гомополимером для ПК показана в тестах с температурой поверхности образца 105 ± 3 °C и металлогалогенной лампой мощностью 400 Вт. В непрозрачных применениях, таких как детали для автомобилей, сельскохозяйственного и строительного оборудования, а также лодок и другого водного транспорта, атмосферостойкость обычно означает сохранение блеска, цвета и физических свойств смолы. Добавление и повышение уровней ITR увеличит сохранение глянцевости непрозрачных желтых смол при атмосферных воздействиях. Для поликарбоната глянцевость остается относительно постоянной для примерно 2500 кДж / м2 и затем падает почти до нуля, тогда как пигментированные ITR смолы сохраняют большую часть своего первоначального блеска. Сдвиг цвета CIELAB (ΔE) трех образцов составляет менее 2,5 при 6000 кДж (или приблизительно 2 года эквивалентного воздействия солнечного света в южных регионах России). Сравнение сохранения блеска ITR-содержащих смол по сравнению с гелеобразным стекловолокном, обычно используемым для наружных работ, также проводилось.

Данные исследований указывают на то, что смолы, содержащие ITR, сохраняют, по меньшей мере, такую же, если не большую, степень глянцевости, как у стеклопластиковых деталей. Фактически, в этих условиях испытаний стекловолокно с черным гелеобразным покрытием демонстрирует значительную потерю блеска при 6000 кДж (приблизительно 2 года эквивалентного воздействия солнечного света в южных регионах России), в то время как смолы с низким и средним ITR сохранили высокий процент их начальной глянцевости. Таким образом, сополимеры ITR не только потенциально могут обеспечить атмосферостойкость гелеобразного стекловолокна, но также обеспечивают более высокую производительность, связанную с процессами литья под давлением. Кроме того, сополимеры ITR могут быть экструдированы в листовой материал для применений термоформования. Сравнение данных показывает, что процент сохранения блеска зависит от цвета. Часто смолы, используемые в наружных применениях, могут вступать в контакт с различными химическими веществами и растворителями. Было обнаружено, что композиции с низким и средним ITR являются более устойчивыми к окрашиванию от широкого круга агентов, чем один только стандартный поликарбонат на образцах без остаточного или приложенного напряжения.

- Проектирование изделий из инженерных пластиков

- Определение свойств инженерных пластиков

- Производство изделий из инженерных пластиков

При использовании горячего моторного масла наблюдалось небольшое окрашивание стандартного образца поликарбоната. А с неэтилированным бензином стандартная поликарбонатная смола показала 5% потерю показателя глянцевости, а также окрашивания. Никакого окрашивания не наблюдалось ни на одной из ITR-содержащих композиций при воздействии этих химических веществ. Как и во всех областях применения, в которых может происходить контакт с химикатами или растворителями, обязательно, чтобы конечный пользователь проверил смолу на пригодность для применения и в условиях потенциального воздействия. Эти сополимеры, содержащие высокий уровень ITR, также были коммерциализированы в очень стойкой к атмосферным воздействиям пленке, которая имеет форму краски. Пленка доступна в прозрачных и непрозрачных цветах. Кроме того, пленка может выглядеть как металлизированная. Пленка может использоваться в процессах формования с отделкой внутри формы (IMD) для производства автомобильных деталей класса А. Поскольку пленка содержит очень высокие уровни смолы ITR, она имеет превосходный баланс стойкости к царапанью, атмосферостойкости, химической стойкости и тепловых характеристик.

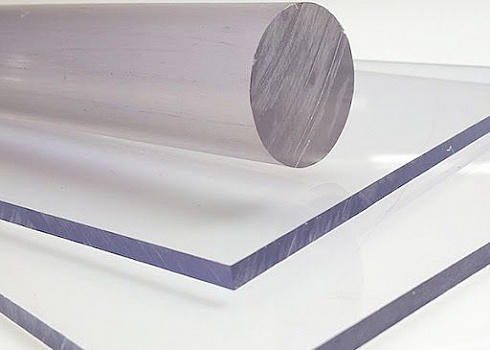

Семейство сополимеров было разработано на основе бисфенола ТМС 1,1-бис (4-гидроксифенил) -3, 3,5-триметилциклогексана и бисфенола М 4,4- (метафенилендиизопропил) дифенола. Эти материалы имеют уникальную комбинацию хорошей обрабатываемости в расплаве, низкого поглощения влаги и температуру стеклования более +120 °C (248 °F), которые являются необходимыми свойствами для подложек, используемых для магнитооптических накопительных дисков высокой плотности. Подложка для этих дисков должна иметь отличную прозрачность, термическое сопротивление, низкое лучепреломление, низкое влагопоглощение и низкий коэффициент гидролитического расширения, а также быть способной обеспечить хорошую репликацию ямок и канавок на поверхности формы. После металлизации, если эти диски были изготовлены из субстратных смол, которые поглощают более 0,2% влаги, то они будут иметь тенденцию к деформации до такой степени, что вызовут недопустимое количество ошибок.

Увеличение количества бисфенол-М карбонатных звеньев в композиции приводит к снижению поглощения влаги (и, следовательно, к деформации диска), а также снижает температуру стеклования смол. Контроль уровня бисфенолкарбоната TMC (приблизительно 20 до 80 %) в полимерной цепи используется для получения соответствующей температуры стеклования: от 125 до 150 °C (от 257 до 302 ° F), чтобы сбалансировать обрабатываемость расплава с требованиями HDT. Оба мономера в целом способствуют большей гидролитической стабильности и меньшему лучепреломлению по сравнению с BPA-PC. То есть как гомополимер TMC-PC, так и гомополимер BPM-PC имеют более низкое влагопоглощение и более низкое лучепреломление, чем BPA-PC. Но композиции с высокими уровнями бисфенолкарбоната TMC не могли быть отлиты в диски с низким лучепреломлением из-за их высокой температуры стеклования и высокой вязкости расплава. Диски же из гомополимера BPA имели недопустимо высокое водопоглощение. В следующей части мы расскажем о других областях, в которых активно используются поликарбонаты и их сополимеры.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2