Разновидности инженерных пластиков. Полибутилентерефталат (PBT). Часть 6

Электрические и электронные компоненты, которые становятся все меньше и сложнее и имеют все большую функциональность, требуют высококачественных формовочных материалов. PBT является жестким, огнестойким и термостойким, имеет стабильность размеров и выдающиеся долговременные электрические характеристики. В некоторых случаях PBT заменяет термореактивные смолы, где требуются хорошие электрические свойства вместе с лучшей ударной вязкостью и легкой обработкой за более короткое время цикла с повторным использованием отходов.

Из-за своей высокой способности потока, которая позволяет PBT легко заполнять тонкие секции, и его простоте обработки, PBT легко используется в тонкостенных соединителях, катушках и деталях зажигания, которые требуют износостойкости, устойчивости к воспламеняемости и хорошего баланса прочности и электрического дугового сопротивления. Поэтому его также можно использовать в выключателях, реле, клеммных колодках, деталях и элементах ТВ и компьютеров (из ПБТ изготавливают, например, клавиатуры и корпуса ПК), телевизионных трансформаторах, патронах ламп и корпусах для электрических частей. Детали, отлитые из термопластов PBT, не чувствительны к влаге и сохраняют свои электрические свойства в широком диапазоне температур, их производительность поддерживается практически в любых условиях.

Незаполненные высоковязкие экструзионные марки также используются в защитных трубках из оптического волокна, моноволокнах и некоторых частях оболочки кабельных проводов. Смолы PBT широко используются для производства как наружных, так и внутренних автомобильных деталей. Автомобильные электрические и электронные компоненты множатся год от года, что обусловлено передовыми технологиями, связанными с улучшением удобства, экономией топлива и повышением безопасности. Автомобильные электрические компоненты должны функционировать в широком диапазоне температур, выдерживая удары, вибрацию и агрессивные химические среды. В автомобильных системах, таких как электрические блоки управления, антиблокировочные системы, системы зажигания, штекерные разъемы, а также системы подушек безопасности и управления двигателями, термопласты PBT широко используются для обеспечения высокой стабильности работы. PBT отличается высокой термостойкостью, хорошей стабильностью размеров, низким водопоглощением и высокой устойчивостью ко многим химическим веществам, в том числе таким как горюче-смазочные материалы.

Эти свойства сделали PBT незаменимым материалом во многих областях автомобильной электроники. В других важных автомобильных применениях смеси PBT удовлетворяли повышенным требованиям в отношении внешнего вида поверхности, низкотемпературной вязкости, сыпучести и свойств коробления. Автомобильные внешние детали, такие как дверные ручки, кожухи зеркал, оконные рамы и люки в крыше, должны иметь отличные свойства поверхности, особенно если они неокрашенные. Для больших наружных частей, таких как бамперы, используются модифицированные эластомером смеси PBT / PC из-за их внешнего вида и высоких ударных свойств. Применение PBT в автомобилестроении включает системы зеркал, компоненты тормозных блоков, корпуса и компоненты блоков ECU и блоков ABS, компоненты дверных замков, крышки и роторы распределителей, катушки зажигания, герметизацию датчиков, усиление заднего бампера, обрамление окон и конструкции фар.

Устойчивость полибутилентерефталата к нагреву и химическим веществам, а также широкий спектр возможностей окраски и хорошие антифрикционные свойства позволяют использовать PBT во многих промышленных компонентах и бытовых применениях. В промышленности смолы PBT используются для корпусов насосов, рабочих колес, функциональных частей принтеров и копировальных машин, корпусов оборудования в качестве замены металлов во многих типах несущих частей. Смолы PBT известны своими превосходными характеристиками текучести в тонкостенных отливках, жесткими допусками на форму и высокой производительностью при быстрых циклах формования. Свойства, технологические характеристики и конкурентоспособные цены на конструкционные пластики PBT обеспечивают высокую производительность, более низкую стоимость и меньший вес по сравнению с литыми металлами и / или термореактивными смолами.

Основными преимуществами смол PBT по сравнению с термореактивными смолами являются возможность повторного использования материалов, целостность конструкции и производительность. Компоненты термопластичного формования требуют меньше материала, потому что такие отходы и поврежденные детали могут быть повторно обработаны и использованы. В случае с пластиковыми материалами требуется меньшее время обработки из-за более быстрого времени цикла и исключения вторичной эксплуатации термореактивных смол. Высокая жесткость, легкий вес, интегрированная конструкция и устойчивость к коррозии и химическим веществам делают PBT идеальным материалом для замены в широком спектре промышленных применений вместо литых металлов. Среди множества удачных замен других материалов – корпуса и крышки, детали для насосов, детали для двигателей, электроприводов, детали для ламп и для автомобилей. Термопласты PBT обладают характеристиками легкости обработки и хорошей экономичностью.

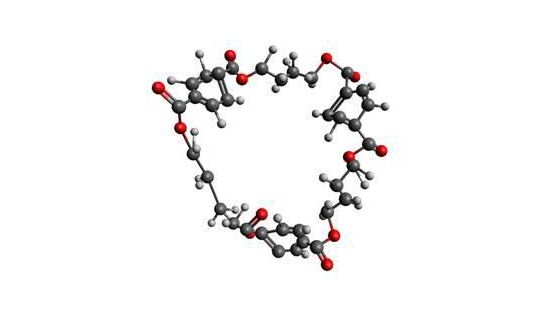

PBT – это очень универсальная и экономически выгодная смола, которую можно комбинировать с широким спектром добавок для создания ряда продуктов для электрических, электронных автомобильных и других применений. Прогнозируется ежегодный рост от 6 до 8%, что обусловлено многими факторами, такими как снижение веса, оптимизация конструкции деталей и замена металла. Среди других сложных полиэфиров преимущество PBT заключается в присущей кинетике быстрой кристаллизации, обеспечивающей быстрые циклические и легкие технологические свойства при литье под давлением. PBT отличается высокой жесткостью, стабильностью размеров, низким водопоглощением, отличными электрическими свойствами и химической стойкостью. Способность подвергаться модификации для различных применений в сочетании с рядом видов армирования и смешивания позволила PBT стать одним из наиболее широко используемых конструкционных полимеров.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2