Разновидности инженерных пластиков. Полиацетали. Часть 5

Смолы ацеталевого сополимера имеют лучшую долговременную термостабильность, но термостабилизаторы могут быть добавлены и в гомополимеры для повышения термостабильности. Ацетальные сополимеры имеют класс UL для работы при температуре +100 °C, что делает их подходящими для долговременного использования в электротехнике.

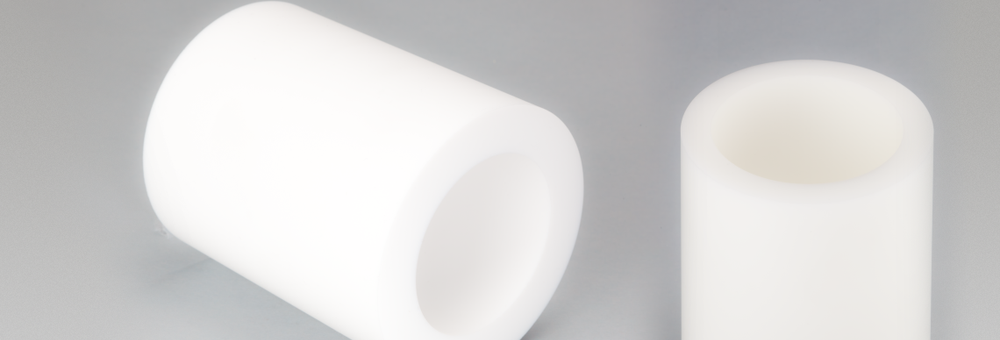

Поставщики полиацетальной смолы и компаундов рекомендуют клиентам, переключающимся между гомополимером и сополимером ацеталя, проконсультироваться с производителем, потому что могут быть различия в обработке и выборе свойств. Инженеры по пластикам на производстве помогают с выбором полиацетальной смолы и принимают решение об использовании комбинированных материалов с учетом различий свойств. Сополимеры имеют более низкую центральную пористость в экструдированных продуктах, что повышает однородность цвета и структурную целостность, сводит к минимуму утечку газов и жидкостей, а также уменьшает или устраняет области для роста бактерий. При экструзии пористость вызывается усадкой при охлаждении, когда оболочка охлаждается быстрее, чем ядро, что приводит к пористости.

Что касается химической стойкости этой группы инженерных пластиков, то полиацетали устойчивы к альдегидам, кетонам, спиртам, сложным эфирам, различным видам топлива, смазочным маслам и гидравлическим жидкостям. Оба (и гомополимер, и сополимер) подвергаются воздействию окислителей и сильных кислот, и оба теряют свойства при воздействии фенолов и анилина при повышенных температурах в течение длительного времени. Теперь более подробно о химической стойкости гомополимера и сополимера полиацеталя по отношению к различным веществам:

- стойкость к концентрированным кислотам – плохая,

- стойкость к разбавленным кислотам – хорошая,

- стойкость к щелочам – хорошая,

- стойкость к ароматическим углеводородам – хорошая,

- стойкость к галогенированным углеводородам – отличная,

- стойкость к галогенам – плохая,

- стойкость к спиртам – хорошая,

- стойкость к кетонам – хорошая,

- стойкость к альдегидам – хорошая,

- стойкость к эфирам – хорошая,

- стойкость к маслам, смазкам – хорошая.

Полиацетали могут быть классифицированы по вязкости или индексу текучести расплава (MFI). Более высокие вязкости используются для экструзии и выдувного формования. Терполимеры с более высокой прочностью расплава и низким MFI термоформуются. Высокопрочные сорта полиацеталя подвергаются литью под давлением с быстрым циклом в тонкостенные и сложные детали в многорезонаторных формах. Высоковязкие сорта прессуются в профили, стержни, плиты, профили, трубы и листовые материалы. Более высокая прочность расплава делает эти марки полезными для термоформования и формования заготовок для выдувного формования. Высоковязкие полиацетальные композиты с повышенной прочностью, жесткостью и сопротивлением ползучести формуются в высокопрочные зубчатые колеса. Ацетальные терполимерные смолы с более высокой прочностью расплава для выдувного формования заготовок производятся компанией Ticona. Тайваньская Formosa Plastics Corp. поставляет ацеталевые сополимеры Formosacon в четырех основных сортах: экструдированный Formosacon FM 024, FM 270 с высоким потоком, FM 450 со сверхвысоким потоком и стандартный FM 090.

Полиацетали обычно формуют литьем под давлением, прессуют, выдувают, формуют под давлением, формуют с вращением и термоформуют. Производители и компаундеры первичной смолы изобилуют информацией о традиционной обработке своих полиацеталей, поэтому производители изделий обычно берут информацию непосредственно у производителей первичных материалов. Различные полиацетальные смолы, составные и композитные источники и сорта имеют различные диапазоны для параметров литья под давлением. Диапазоны температур литья под давлением, температуры литейной формы и давления при литье для ацетальных гомополимеров и сополимеров могут различаться. Типичные значения следующие. Температура литья под давлением для гомополимеров полиацеталей составляет от +195 до +245 °C, а для сополимеров — от +165 до +195 °C. Температура пресс-формы для гомополимеров полиацеталей составляет от +60 до +120 °C, а для сополимеров — от +70 до +90 °C. Давление впрыска для гомополимеров находится в диапазоне от 70 до 140 МПа, а для сополимеров полиацеталей — от 50 до 115 МПа.

Далее в этой части мы рассмотрим процессы, которые особенно интересны с точки зрения развития в ближайшие годы. Ротационное формование сополимеров ацеталя раскрывает преимущества сополимера для формованных изделий, включая чрезвычайно низкое проникновение бензина и спирта. Низкая проницаемость необходима для удовлетворения требований к выбросам в результате испарения, в соответствии с требованиями различных организаций (в США это, например, Агентство по охране окружающей среды (EPA) и Калифорнийский совет по воздушным ресурсам (CARB), которые требуют нулевого уровня выбросов или близкого к нему. Ацетальный сополимер имеет термическую стабильность до +105 °C, стабильность размеров, прочность и жесткость, а также долговременную стойкость к химическим веществам, усталости и истиранию. Технология ротационного формования предназначена для систем подачи топлива для двигателей пониженной мощности, а также некоторых разновидностей силовых двигателей. Ведутся исследования по ротационному формованию ацеталевого сополимера / ПЭВП и других многослойных систем.

Эти разработки, которые преимущественно проводит компания Ticona, открывают две новые возможности для полиацеталей: новые применения ротационного формования и расширение использования полиацетальных смол для систем подачи топлива для небольших двигателей. Литье под давлением и экструдирование вспененных (ячеистых) полиацетальных смол требует особого внимания. Параметры обработки и рекомендации по использованию оборудования имеют решающее значение, поскольку отклонение от рекомендуемых условий обработки и использование вспенивающих агентов приведет к производству материалов с измененными эксплуатационными характеристиками. Соображения по обработке и оборудованию включают температуру расплава, размер гранул, скорость заполнения, давление впрыска, противодавление, давление удержания, амортизацию, скорость охлаждения, время охлаждения, время закрытия формы, скорость шнека, температуру формы, тип и расположение заслонки и некоторые другие характеристики. Другие факторы включают коэффициент снижения и процент, уровень вспенивающего агента и конструктивные факторы, такие как процент уменьшения плотности, толщина стенки и линии сварки (если она есть).

При использовании концентрата пены от RTP Company FCX 27301 для полиацетальных смол температура активации пены составляет от +149 до +177 °C. Для сравнения, температура активации пенного концентрата обычно составляет от +238 до +252 °C для других конструкционных термопластов, поликарбонатов и поликарбонатных сплавов, PBT, PET и полиамидов (кроме полиамидов 11 и 12). Усилие зажима для литья под давлением составляет от 0,2 до 0,75 тонн / см2. Поверхность ячеистых частей имеет «завихрения» и линии потока, но это можно превратить в преимущество для потребительских товаров, допуская уникальные декоративные эффекты. Ячеистая продукция включает в себя корпуса, рамки, кожухи, пряжки ремней безопасности, ручки для теннисных ракеток, потребительские товары, такие как игрушки и кухонные принадлежности, профили и заготовки — стержни, трубки, листы, тарелки. Ячеистые полиацетальные детали, изготовленные из вспененных концентратов, могут иметь на 20% меньший вес, чем твердые детали; и для потребительских применений следы поглотителей устранены.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2