Разновидности инженерных пластиков. Полиарилэфирсульфоны (PAES). Часть 11

Конструктивные особенности сульфоновых полимеров согласуются с особенностями других термопластичных полимеров, особенно аморфной природы. Конечная цель состоит в том, чтобы создать проект, который соответствует физической прочности и другим структурным требованиям приложения с минимальным количеством материала, с учетом нагрузок, вызванных обработкой, сборкой, тепловыми изменениями и факторами окружающей среды. Из-за тесной связи дизайна и изготовления, дизайн детали неотделим от инструмента изготовления; оба должны учитываться одновременно. Для проектирования деталей типичные расчеты распределения напряжений в твердых материалах применяются к проектированию с использованием пластмасс.

При необходимости ребра можно сделать более жесткими, а для литья под давлением детали должны быть спроектированы с самой тонкой стенкой, которая обладает достаточной структурной прочностью, чтобы выдерживать ожидаемые нагрузки, поддерживает прогиб в пределах допустимых уровней, отвечает требованиям по воспламеняемости и ударопрочности, а также обеспечивает достаточный зазор для потока полимера. Обычно толщина стенок изменяется в пределах одной детали, и в этом случае важно, чтобы толщина стенки уменьшалась постепенно. Резкие переходы по толщине стенки или по углам могут создавать концентрации напряжений и, возможно, вызывать преждевременный выход из строя готовой детали. По этой причине углы должны иметь большие радиусы. Регуляторы на инструменте для литья под давлением в идеале должны приближаться к 80-100% толщины стенки детали. Это необходимо из-за относительно высокой вязкости расплава и устойчивости сульфоновых полимеров в целом к истончению при сдвиге.

Неспособность обеспечить достаточную площадь поперечного сечения затвора может привести к чрезмерному перегреву расплава, а затем к деградации смолы, сопровождающейся выделением газа – явлению, известному как горение при сдвиге. Это может привести к косметическим дефектам, таким как растрескивание или образование пузырьков в отлитых деталях, и может потенциально ухудшить механические характеристики в течение срока службы. Бегунки должны быть круглыми или трапециевидными, а при любых поворотах на 90 ° в системах направляющих следует добавлять охлаждение. Чтобы облегчить высвобождение детали из формы, детали, как правило, имеют тягу в направлении движения формы. Углы тяги для полисульфонов должны составлять от 0,5 ° до 1,0 °. Чтобы избежать выхода любых захваченных летучих веществ, следует добавить вентиляционные отверстия в конце направляющих и предполагаемых линий сварки. Вентиляционные отверстия должны иметь длину участка от 0,80 до 0,120 дюйма (от 2 до 3 мм) и глубину до 0,003 дюйма (0,08 мм).

Как и в случае с любым термопластичным полимером, выталкивающие штифты и съемные пластины должны быть как можно большего размера, чтобы предотвратить деформацию готовой детали. Линии сварки следует избегать или сводить к минимуму в литьевых сульфоновых полимерах, так как механические свойства смолы на линиях сварки не такие прочные, как присущие основному материалу. Если линии сварки неизбежны, то они должны быть расположены в областях детали, где ожидаемое напряжение во время обслуживания детали очень низкое. Для получения подробных руководств по проектированию и изготовлению сульфоновых полимеров можно обратиться к руководствам по проектированию, предлагаемым производителями сульфоновых смол. Также полисульфоны могут быть сформованы в готовые изделия с помощью обычных технологий термопластичной обработки, включая литье под давлением, экструзию, пленочное литье и выдувное формование.

Поскольку смолы растворимы в некоторых полярных органических растворителях, они также поддаются обработке растворами для получения таких изделий, как мембраны из полых волокон и других форм, а также ультратонкие пленки и покрытия, где обработка в расплаве может быть затруднена. Смолы могут быть обработаны на обычном оборудовании для производства расплава, используемом для термопластов, при условии, что высокотемпературная способность достигает +400 °C. Как и в случае большинства линейных аморфных полимеров, полисульфоны являются полностью термопластичными материалами и являются легкотекучими при температурах более +150 °C, что выше их соответствующих температур стеклования. Структура основной цепи чрезвычайно термически стабильна при обработке в расплаве, оставаясь неизменной даже при нескольких циклах изготовления расплава. Типичное поведение вязкости расплава как функции скорости сдвига для полисульфонов и некоторых других полимеров описывается в специальной литературе. Здесь же скажем, что характеристики разжижения при сдвиге для полисульфонов гораздо более умеренные, чем для алифатических основных полимеров, таких как полиэтилен и полистирол. По реологическому поведению полисульфоны в основном схожи с поликарбонатами.

Перед обработкой в расплаве смолу необходимо высушить, чтобы снизить уровень поглощенной атмосферной влаги, который может достигать 0,8 %. Для операций литья под давлением подходит содержание влаги ниже 0,05 %, а для экструзионных применений, таких как пленка или лист, уровень влажности не должен превышать 0,01 %. Хотя присутствие влаги в расплаве не оказывает неблагоприятного влияния на молекулярную массу полимера, значительные количества воды, присутствующие во время обработки в расплаве, вызывают образование пузырьков и вспенивание, которые приводят к дефектам структуры и внешнего вида в изготовленных деталях. Сушка до заданной влажности 0,05 % может быть легко достигнута в печи с циркуляцией горячего воздуха или в осушителе с воронкой с осушителем в течение 3-4 часов при температуре от +135 до 165 °С. Температуры сушки могут быть увеличены до 180 °C для PES и PPSF, если желательно сократить время сушки. Литье под давлением является наиболее распространенной технологией изготовления, используемой в полимерной индустрии, особенно в случае с высокоэффективными полимерами. Аморфные смолы могут обрабатываться в широком диапазоне температур.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

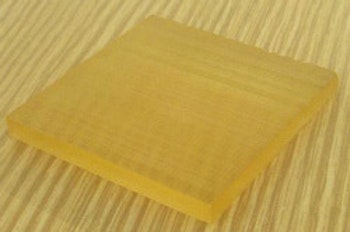

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2