Разновидности инженерных пластиков. Акрилонитрил-бутадиен-стирол. Часть 3

Продолжаем рассматривать процесс производства ABS. После завершения реакции раствор, содержащий определенное количество антиоксиданта, добавляют к полученному латексу АБС, чтобы предотвратить окисление АБС на стадиях коагуляции и сушки. В основном можно использовать антиоксидант на основе фенола, но также можно использовать антиоксидант на основе фосфата.

Количество обычно используемого антиоксиданта составляет около 1 весовой части на 100 весовых частей смол ABS. Латекс АБС, в который добавлен антиоксидант, транспортируется в коагуляционную камеру при высокой температуре. В качестве коагулятора можно использовать разбавленные кислоты или разбавленный CaCl2. Распределение частиц коагулированного порошка АБС по размерам очень важно, и поэтому оно поддерживается на желаемом уровне с помощью добавления определенного количества коагулятора, контроля температуры коагуляции, времени пребывания в камере коагуляции, условий перемешивания и т. д. Размер частиц уменьшается по мере того, как температура коагуляции снижается. Кроме того, при увеличении скорости перемешивания размер частиц уменьшается, а распределение частиц также сужается. Длительное время пребывания способствует увеличению размера частиц. Однако слишком длительная выдержка может вызвать изменение цвета смолы ABS. Коагулированную суспензию АБС центрифугируют для удаления воды, а затем промывают для удаления примесей. Удаленная вода очищается через фильтрующее устройство и затем используется повторно. Содержание воды после сушки сохраняется ниже 2%. Обычно используется сушилка с псевдоожиженным слоем.

Процесс полимеризации в массе также достаточно распространен. В этом случае полибутадиеновый каучук растворяют в смешанном растворе стирольного и акрилонитрильного мономеров, и затем реакция продолжается до получения смолы ABS. Для полибутадиенового каучука используется метод измельчения с последующим добавлением каучука. В отличие от эмульсионного процесса частицы полибутадиенового каучука не присутствуют до начала реакции, и поэтому форма и распределение частиц отличаются от таковых в эмульсионном процессе. Молекулярная масса используемого полибутадиенового каучука составляет около 200000, а соотношение cis-1,4 составляет около 40%. Количество используемого полибутадиенового каучука должно поддерживаться на уровне 20% из-за проблемы, связанной с вязкостью раствора для полимеризации. Радикальная предполимеризация происходит в состоянии эмульсии масло-в-масле. По мере протекания реакции получают сополимер стирола и акрилонитрила, и когда соотношение между полученным сополимером и полибутадиеновым каучуком достигает 1: 1, происходит фазовая инверсия.

После этого в непрерывной фазе присутствует стирол / акрилонитрильный сополимер, а в дисперсной фазе присутствует полибутадиеновый каучук. Как правило, инверсия фазы прекращается, когда степень конверсии полимеризации достигает примерно 15%. Размер частиц варьируется в зависимости от изменения скорости перемешивания, отношения вязкости между каучуковой фазой и фазой мономера и межфазного натяжения. На скорость прививания влияют типы инициаторов, виды регуляторов молекулярной массы и разница в растворимости двух мономеров в каучуковой и матричной фазах. Из-за такой разницы в растворимости скорость прививки снижается, и создается определенная разница в составе между резиной и матрицей. После стадии форполимеризации по мере протекания реакции молекулярная масса и молекулярно-массовое распределение контролируются температурой, видами и добавленными количествами инициатора, содержанием растворителя, добавленными количествами регулятора молекулярной массы и т. д.

Чтобы предотвратить растрескивание частиц, может возникнуть необходимость в увеличении плотности сшивания каучука. В таком случае температуру и время реакции можно регулировать для получения желаемых свойств. Молекулярная масса конечного продукта обычно составляет около 100000, а размер частиц каучука составляет около 1,0-2,5 мкм. Различные распределения размера частиц каучука могут быть получены с использованием двух видов форполимеров. Наибольшее различие между массовым процессом АБС и массовым процессом HIPS заключается в наличии или отсутствии мономера акрилонитрила, но в обоих процессах есть много других сходных моментов. Различия между этими двумя процессами включают в себя метод отвода тепла реакции, радиальную и вертикальную степень смешения, количество реакторов и некоторые другие. Теплота реакции может быть удалена посредством кипячения и обратного охлаждения, регулирования поверхности теплопередачи, добавления низкотемпературного мономера и растворителя.

Радиальное перемешивание играет роль в предотвращении отклонения температуры и концентрации в реакторах. Такое отклонение образует слой на поверхности стенки реактора, что отрицательно влияет на отвод тепла реакции и, в конечном итоге, влияет на качество продуктов. Реакция полимеризации инициируется растворением полибутадиенового каучука в мономере. Как упоминалось выше, резина измельчается, а затем добавляется. Вместе с этим вводится небольшое количество растворителя. Как правило, этилбензол используется и вводится в соотношении ниже 5% с целью снижения вязкости. Этот раствор вводится в высокотемпературный реактор для продвижения реакции вперед. Тепло реакции отводится через «рубашку» реактора. На этапе инверсии фазы необходимо перемешивание с высокой скоростью сдвига. На этом этапе определяются размер и распределение частиц каучука. Когда фазовая инверсия завершена, реакция продолжается в матричной фазе, и мономер, присутствующий в каучуке, реагирует в состоянии окклюзии.

На этом этапе перемешивание проводят при низкой скорости сдвига, так что мономер может удерживаться в каучуке. После завершения реакции полученный продукт транспортируется к стадии удаления летучих веществ. На этом этапе остатки, включая остаточные мономеры, удаляются с помощью воды или метанола. Такие материалы обладают растворимостью для растворов полимеров и играют роль в предотвращении явления пенообразования путем снижения парциального давления мономера. Способы удаления остаточных мономеров включают в себя удаление летучих компонентов с падающей нити, удаление летучих веществ при экструзии, испарение пленки и т. д. Последние два метода являются более эффективными с точки зрения их эффекта, но имеют недостаток, связанный с высокой стоимостью. В следующей части поговорим о производстве огнестойких марок акрилонитрил-бутадиен-стирола.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

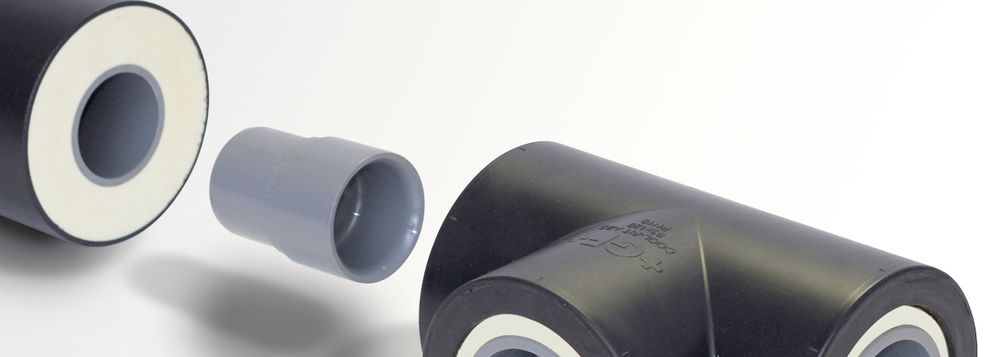

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2