Производство изделий из инженерных пластиков. Часть 3

Степень сжатия улучшает смешивание расплава и равномерную подачу расплава. Степень сжатия составляет от 1,5: 1 до 4: 1. Обычно это отношение объема канала винта на конце бункера к объему канала на конце матрицы. Ее можно измерить и другими способами. Степень сжатия для более вязких смол выбирается ниже, чтобы избежать перегрева. Более высокие степени сжатия используются, когда в сырье содержатся большие объемы вещества с низкой объемной плотностью.

Упорный подшипник экструдера является важным компонентом, который способствует повышению качества продукции и эффективности экструзии. Он соединяет редуктор с хвостовиком винта и обеспечивает поддержку винта. Упорный подшипник рассчитан срок службы экструдера, то есть предположительно 10 или более лет. Ожидаемый срок службы — это количество часов, в течение которых 10 процентов подшипников выходят из строя при испытаниях при стандартном давлении и скорости вращения шнека. Когда рабочее давление и / или скорость вращения шнека больше стандартных, необходимо рассчитывать срок службы элемента заново. Для этого используются такие параметры, как N = скорость винта, об / мин, Р = давление, Па и K = константа упорного подшипника. Из других соображений относительно увеличения производительности экструзионного оборудования, отметим характеристики передаточного механизма. Когда его длина слишком велика, может возникнуть чрезмерный сдвиг; когда длина слишком мала, может произойти недостаточное выравнивание молекул и вздутие экструдата. Основными же характеристиками передаточного механизма являются прочность и крутящий момент.

Литье под давлением — еще один распространенный способ производства пластиковых изделий. Оборудование для этой технологии представляют такие фирмы, как Nestal Machinery (Девенс, Массачусетс, США), которая производит полностью электрические 132-тонные пресс-формы Elion для литья изделий из PC и ABS, Arburg Inc. (Ньюингтон, Коннектикут, США) и Engel Canada Inc. (Гуэлф, Онтарио, Канада), которые представили машины для литья под давлением нейлона и жидкого силиконового каучука (LSR), а также термореактивного синтетического каучука. Arburg также располагает литьевой машиной Allrounder 570C и литьевой машиной Engel Victory без стяжек. Система Engel Duo Combo CS сочетает в себе инжекцию-сжатие с вращающейся формой. Основные соображения, касающиеся литьевого формования деталей, которые влияют на условия обработки, оборудование и конструкцию пресс-формы, включают толщину стенок, линию разъема и выталкивание, внешний вид, ребра, конструкции выступов, отверстия и выемки, а также углы, радиусы и желобки. Компьютерное управление для литья под давлением контролирует вязкость, температуру и давление.

Многим важным достижениям технологии литья под давлением с компьютерным программным обеспечением промышленность обязана сотрудникам университетов по всему миру. Например, программа литья под давлением Cornell (CIMP) в Корнелльском университете насчитывает около 30 вариантов ПО для литья под давлением, таких как серия TM, которая включает анализ заполнения форм и вязкость капиллярного реометра. Программное обеспечение для Департамента пластической инженерии Университета Массачусетс-Лоуэлл включает AutoCAD, Cadkey, Pro / Engineer и SolidWorks. Университетская программа CAE, финансируемая Moldflow, связана с современными машинами для литья под давлением Ferromatik Milacron, которые включают полностью электрические модели. Программное обеспечение Moldflow применяется для процессов литья и производства. Органы управления Ferromatik Milacron North America (Батавия, Огайо, США) могут быть «подключены» от завода к другим машинам и ко всем подразделениям компании во всем мире. А XTREEM Control стала первой системой управления на базе ПК, разработанной для индустрии переработки пластмасс и оборудования для переработки пластмасс.

Современные программы обеспечивают контроль за процессом в реальном времени с точностью до миллисекунды. Продолжая рассказ об американских системах для литья под давлением (американцы здесь пока явные лидеры) отметим также университет Массачусетс-Амхерст, занимающийся исследованиями в области полимеров и пластмасс, который включает Национальный центр исследований полимеров и Департамент науки и техники в области полимеров с Центром исследований штата Массачусетс и Центром промышленных пластиков (CUMIRP), который связывает отраслевые и государственные учреждения, созданные Национальным научным фондом и Научно-техническим центром материаловедения, спонсируемым Национальным научным фондом. Центр Virginia Tech также работает по проекту Национального научного фонда и имеет собственный научно-технический центр по производству высокоэффективных полимеров, клеев и композитов, а также собственную лабораторию полимерных материалов. Процессы инжекционного формования с использованием методов поверхностного отклика для оптимизации процесса литья под давлением разработаны с учетом плана экспериментов (DOE) и многофакторной линейной постоянной (MLC).

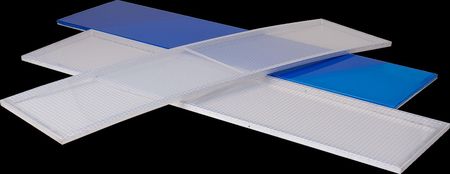

Из конкретных применений технологии литья под давлением отметим, например, формованные поликарбонатные листы для автомобильных стекол — эти тонкостенные и большие панели до 4 м2 необходимо изготавливать с минимальным напряжением. Такие листы могут быть изготовлены только по технологии литья под давлением с помощью установленного на прессе шестиосевого шарнирного робота. Сложность оборудования для литья под давлением иллюстрируется выбором обратных клапанов, которые предотвращают течение потока расплава обратно в шнек. Существует несколько основных типов таких клапанов с промежуточными разновидностями. Правда, выбор клапанов в последнее время расширился: сейчас доступны трехсекционные, четырехсекционные и пятисекционные клапаны общего назначения, клапаны свободного потока, запорные клапаны и пружинные (тарельчатые) клапаны.

Конструкция пресс-формы влияет на производительность процесса и качество продукции. Хорошим примером является улучшение механических свойств продукта, таких как ударная вязкость, путем размещения линий сварки вдали от областей с высокой ударной нагрузкой. Влияние дизайна пресс-формы на качество продукта и процесса начинается с правильно выбранного программного обеспечения. Например, нужно выбрать пакет ПО для гидродинамических вычислений, что используется для анализа потока расплава. Дизайн формовочного элемента влияет на качество продукта и экономичность процесса. Диаметр направляющей способствует плавному течению через ворота и в полость пресс-формы, при этом нужно учесть, что диаметр направляющей, непосредственно соединенной с полостью пресс-формы, обычно равен толщине стенки. Диаметр верхних направляющих зависит от количества ответвлений. Чтобы рассчитать диаметр ответвлений, используйте такие значения, как n = количество ответвлений, и D = диаметр направляющей, соединенной с полостью. В следующей части — о термоформовании и других методах производства изделий из инженерных пластиков.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2