Пластики, эластомеры и нанокомпозиты. Производство пластиков. Часть 1

В этой части начинаем рассматривать большую и серьёзную тему производства различных пластиков. До недавних пор мы подробно рассматривали только производство отдельных типов полимерных компаундов (например, полипропилена, ПВХ или полиэтилена), теперь пришло время «заглянуть» в технологии производства и других пластиков, а также сделать некоторые общие выводы, которые будут полезны любому инженеру. Для начала немного терминологии и начнем с реологии. Реология проще всего определяется как изучение характеристик потока. Важно понимать, как полимеры будут себя вести в расплавленном состоянии, чтобы можно было установить структурную целостность и характеристики текучести детали. Течение расплава — это постоянная деформация жидкости под действием приложенной силы. Это также можно интерпретировать как деформацию, возникающую в результате напряжения (силы). В случае полимеров поток возникает, когда цепи заставляют свободно скользить друг мимо друга.

Полимерный поток получается по крайней мере одним из четырех способов: поток под давлением, поток с сопротивлением, поток со сдвигом и поток при удлинении. Жидкость может одновременно перемещаться по одному или нескольким механизмам. Первые два типа являются движущими механизмами возникновения потока. Последние два типа описывают, как жидкость деформируется во время потока. Напряжение сопровождает движущие силы, а деформация измеряется рядом количественных изменений формы. Есть два движущих механизма, которые могут вызвать поток. Эти два механизма известны как поток давления и поток сопротивления. Если ни один из них не присутствует в системе, потока также не будет. Также существуют два поля течения, в которых происходит деформация полимера, — деформация сдвига и удлинение. Поток под давлением возникает, когда расплав движется из-за разницы давлений. Жидкости текут от высокого давления к более низкому давлению в системе. Типичный пример этого — водопроводный кран. В пластиковой индустрии поток под давлением используется при литье под давлением. Полимер вдавливается в форму под давлением. В экструзионной промышленности вращение шнека заставляет полимер течь, протягивая полимер по цилиндру. Сдвиговый поток определяется как поле течения, в котором соседние элементы жидкости движутся с разными скоростями. Полимеры испытывают трение при движении по неподвижному объекту, будь то цилиндр или часть формы. Полимер рядом с неподвижным объектом движется гораздо медленнее, чем полимер в центре канала или вдали от стены.

Удлинение возникает, когда жидкость растягивается в направлении потока. Это действие происходит за счет ускорения элементов жидкости вдоль линии течения потока. Чаще всего это происходит, когда полимер растягивается на выходе из экструзионной головки. Ориентация полимерных цепей обнаруживается, когда молекулы вынуждены выстраиваться в одном направлении. При этом сдвиг и удлинение приводят к выравниванию цепей в направлении потока и все молекулы со временем ориентируются в соответствии с направлением потока. Отсюда и название таких материалов: молекулярно-ориентированные (например, PVC-O, молекулярно-ориентированный поливинилхлорид). Сдвиг можно рассчитать для поля течения. Напряжение сдвига может быть представлено греческой строчной буквой «тау» (t) и может быть вычислено с помощью уравнения: t = F/A, то есть напряжение сдвига равно силе, деленной на площадь. Единицы измерения напряжения сдвига: Па или фунты на квадратный дюйм в англо-американской системе мер. Точно так же скорость сдвига системы может быть представлена строчной греческой буквой «гамма» (g), и ее можно рассчитать с помощью уравнения: g = DV / Dy, из которого следует, что скорость сдвига равна разнице скоростей в двух точках, деленной на расстояние разделения. Единицы измерения скорости сдвига: 1 / сек.

- Термопластичные эластомеры на европейском рынке

- Эластомеры и армированные пластики

- Уплотнения канализационных труб

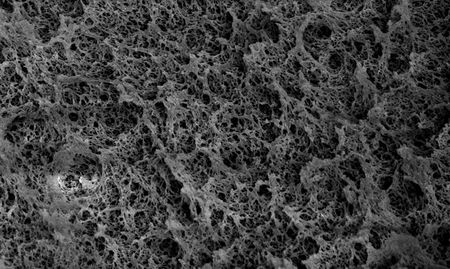

Довольно просто понять, что разные жидкости текут с разной скоростью и с разной силой. Свойство жидкости, которое вызывает эти различия, известно как вязкость. Вязкость определяется просто как сопротивление потоку. Вязкость обозначается строчной греческой буквой «эта» (h), и ее можно рассчитать с помощью уравнения: h = t / g, то есть вязкость равна напряжению сдвига, деленному на скорость сдвига. Единицы измерения вязкости: Па x сек. Вязкость жидкости будет варьироваться в зависимости от любого из четырех условий. Эти условия включают температуру, скорость сдвига, молекулярную массу и наполнители или армирующие элементы. Каждый из этих факторов по-разному влияет на вязкость материала. Температура имеет отрицательную корреляцию с вязкостью. Это означает, что с повышением температуры полимера вязкость будет уменьшаться. По мере нагревания полимера создается больше свободного объема. Свободный объем — это термин, используемый для описания пустого пространства между молекулами. Молекулы могут легче обтекать друг друга, когда присутствует больше свободного объема. По мере увеличения скорости сдвига вязкость уменьшается. Следовательно, скорость сдвига также имеет отрицательную корреляцию с вязкостью. Вязкость будет уменьшаться из-за эффекта, известного как разжижение при сдвиге.

Молекулярная ориентация происходит из-за сдвига, в результате чего улучшается текучесть полимера. Молекулярный вес имеет положительную корреляцию с вязкостью. По мере увеличения молекулярной массы полимера увеличивается и вязкость. Молекулярный вес определяется как результат общей длины молекулярных цепей. По мере увеличения веса увеличивается и длина. Более длинные цепи будут способствовать большему количеству запутанных цепей. Таким образом, при большом количестве зацеплений способность полимера к текучести уменьшается. Наполнители и армирующие элементы также имеют положительную корреляцию с вязкостью полимера. По мере увеличения процентного содержания наполнителей и армирующих добавок вязкость обычно увеличивается. Обычно при добавлении наполнителей к полимеру создается более плотная жидкость. Сегодня в промышленности используются два основных способа измерения вязкости полимера. Оба измерительных прибора используют силу, чтобы проталкивать расплавленный полимер через отверстие фильеры. Первое устройство — индексатор расплава. Он использует вес для обеспечения силы для перемещения расплавленного полимера. Для разных типов полимеров используются разные веса, как это определено отраслевыми стандартами. Результат записывается в граммах / 10 минут.

Более высокий индекс расплава будет означать более низкую вязкость. Другими словами, пластик легче проходил через отверстие. Второе устройство — капиллярный реометр. В этом инструменте поршень приводится в движение двигателем с регулируемой скоростью, а не грузом. Таким образом, истинная вязкость полимера определяется в диапазоне скоростей сдвига. Легко заметить, что переработка полимеров играет чрезвычайно большую роль в индустрии пластмасс. Несмотря на то, что существует множество различных методов обработки полимеров, все они используют разные способы для выполнения одних и тех же трех задач: текучесть, формование и отверждение. Течение должно происходить либо путем нагревания полимера, либо за счет использования давления. Поток позволяет молекулярным цепочкам скользить друг мимо друга, образуя новую форму. Текущий полимер затем формируется с использованием форм, штампов и других инструментов, которые были обработаны с соблюдением правильных допусков. Затем деталям необходимо затвердеть, что делается одним из двух способов. Термопласты охлаждают до температуры, ниже температуры размягчения, в то время как термореактивные полимеры затвердевают путем сшивания молекулярных цепей. Существует шесть основных групп методов обработки полимеров: формование, экструзия, выдувное формование, термоформование, ротационное формование и изготовление композитов. Все они используют разные методы, и о каждом из них мы подробно расскажем в следующих частях.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте info@nomitech.ru, они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

- Товарный вид и особенности применения коагулирующих реагентов на основе солей соляной кислоты

- Сравнение шарового крана и запорного клапана

- Запорная арматура в индивидуальных тепловых пунктах

- Трёхэксцентриковый затвор: преимущества и особенности

- Трубы PVC-U — подробная информация. Об истории материала. Часть 2